رتبهبندی کیفیت محصول (Quality Grading) با پردازش تصویر

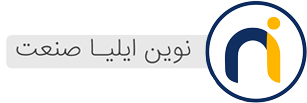

تصور کنید در یک کارخانه بستهبندی میوه هستید. هزاران سیب در دقیقه روی نوار نقاله حرکت میکنند و قرار است بر اساس رنگ، اندازه و سلامت ظاهری دستهبندی شوند: درجه یک، درجه دو، و… ….

تصور کنید در یک کارخانه بستهبندی میوه هستید. هزاران سیب در دقیقه روی نوار نقاله حرکت میکنند و قرار است بر اساس رنگ، اندازه و سلامت ظاهری دستهبندی شوند: درجه یک، درجه دو، و… . اگر بخواهیم همه اینها را با چشم انسان انجام دهیم، نه سرعت کافی داریم، نه دقت ثابت، و البته انسانی که بعد از هزارمین سیب روز خسته میشود!

اینجاست که رتبهبندی کیفیت محصول با پردازش تصویر وارد عمل میشود. این فناوری یعنی استفاده از روشهای کامپیوتری برای تحلیل تصاویر محصول و تعیین کیفیت آنها.

۱. تعریف و اهمیت Quality Grading با پردازش تصویر

Quality Grading به معنای ارزیابی و دستهبندی محصولات بر اساس معیارهای کیفیتی با استفاده از دادههای تصویری است. این معیارها میتواند شامل:

- ویژگیهای ظاهری: رنگ، بافت، اندازه، شکل.

- عیوب سطحی: خط و خش، لکه، تغییر رنگ.

- یکپارچگی ساختاری: شکستگی، لهشدگی، پارگی.

هدف، جایگزینی یا تکمیل ارزیابی انسانی با یک سیستم خودکار است که سریعتر، دقیقتر و مقرونبهصرفهتر عمل میکند.

اهمیت این موضوع:

- در صنایع غذایی، کیفیت مستقیم بر رضایت مشتری و فروش اثر دارد.

- در صنایع دارویی، کیفیت پایین میتواند سلامتی افراد را به خطر بیاندازد.

- در بازارهای بینالمللی، رعایت استانداردهای کیفی الزامی است و سیستمهای پردازش تصویر یکی از بهترین روشهای تضمین آن هستند.

۲. مراحل اصلی رتبهبندی کیفیت محصول

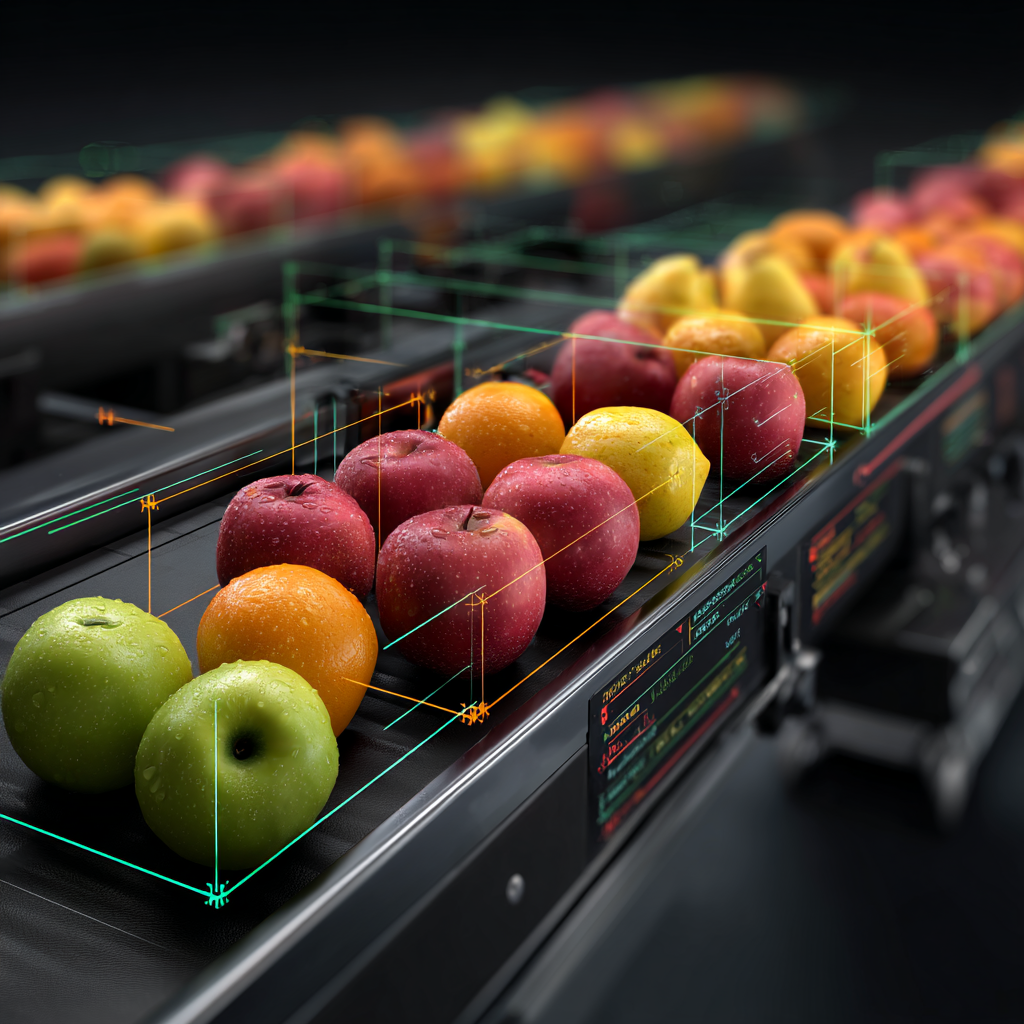

۲.۱. تصویربرداری (Image Acquisition)

اولین قدم، گرفتن تصویر یا ویدئو از محصول است. کیفیت تصویر خام فوقالعاده مهم است، چون هر خطا یا نویز در این مرحله مستقیماً روی نتایج تأثیر میگذارد.

نکات مهم:

- انتخاب دوربین با وضوح مناسب.

- نورپردازی کنترلشده برای کاهش تغییرات ناخواسته.

- زاویه تصویربرداری متناسب با نوع محصول.

مثال: در خط تولید تخممرغ، معمولاً دوربینها بالای نوار نصب میشوند تا پوسته را از بالا بررسی کنند.

۲.۲. پیشپردازش (Preprocessing)

در این مرحله، تصویر خام به شکل بهینهای آماده میشود:

- حذف نویز (Noise Removal) با فیلترهایی مثل Gaussian یا Median.

- تطبیق روشنایی و کنتراست برای یکسانسازی شرایط بین تصاویر مختلف.

- نرمالسازی رنگ بهخصوص وقتی نور محیط کمی متغیر است.

این مرحله مثل تمیز کردن شیشه عینک قبل از دیدن جزئیات محصول است.

۲.۳. بخشبندی (Segmentation)

بخشبندی یعنی جدا کردن محصول از پسزمینه در تصویر. روشها شامل:

- آستانهگذاری (Thresholding) ساده.

- روشهای پیشرفتهتر مثل GrabCut یا حتی مدلهای عمیق (Deep Learning Segmentation).

این کار کمک میکند فقط پیکسلهای مربوط به محصول را بررسی کنیم.

۲.۴. استخراج ویژگیها (Feature Extraction)

برای ارزیابی کیفیت، باید ویژگیهای مهم محصول استخراج شود:

- ویژگیهای رنگی: هیستوگرام RGB یا HSV.

- ویژگیهای بافتی (Texture Features): مثل GLCM، LBP.

- شکل و اندازه: نسبت طول به عرض، مساحت، دایرهگونگی.

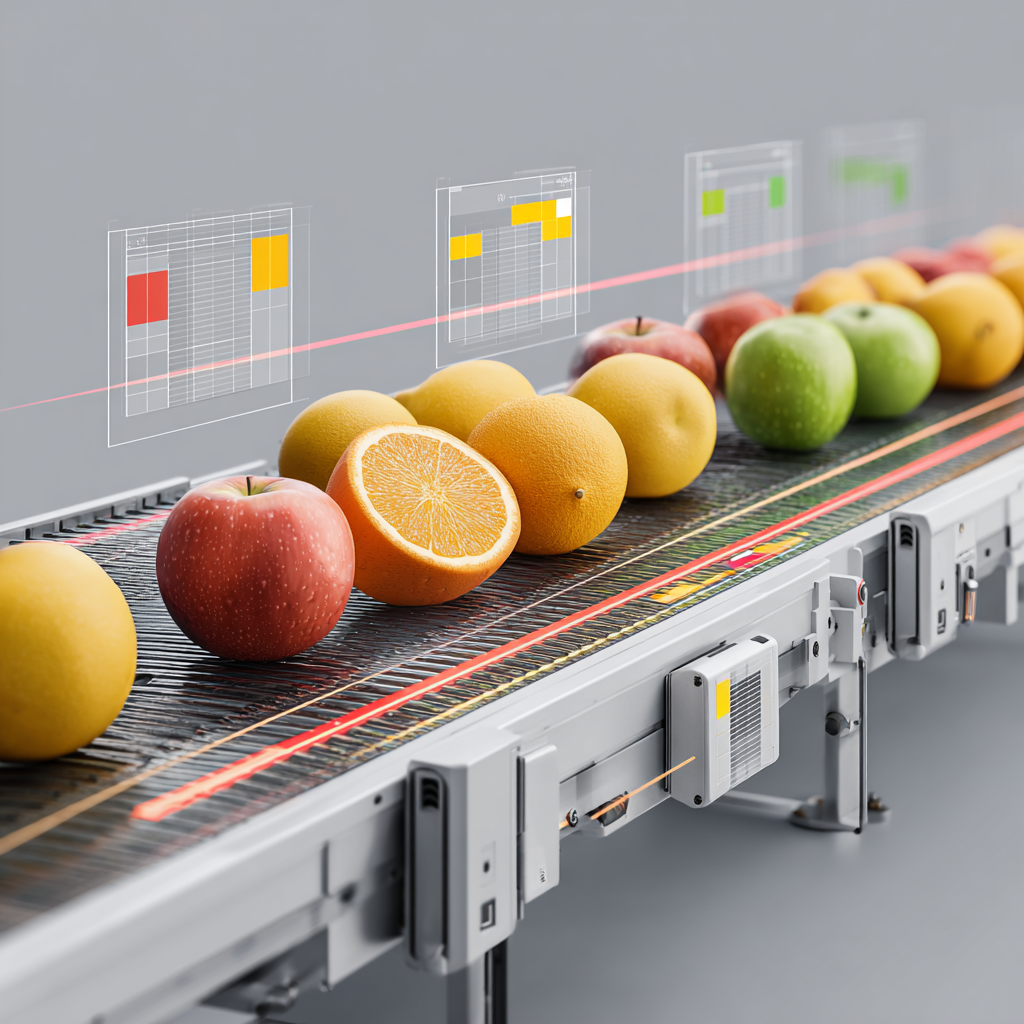

۲.۵. طبقهبندی (Classification)

در نهایت، سیستم باید تصمیم بگیرد که محصول خوب است یا نه، و اگر خوب است، در چه درجهای. اینجا الگوریتمها وارد بازی میشوند:

- روشهای کلاسیک: SVM، KNN، Random Forest.

- شبکههای عصبی کانولوشنی (CNN): بسیار مناسب برای یادگیری ویژگیهای پیچیده از تصاویر.

- انتقال یادگیری (Transfer Learning): استفاده از مدلهای آماده مثل ResNet یا EfficientNet که روی دیتاستهای بزرگ آموزش دیدهاند.

۳. الگوریتمها و تکنیکهای رایج

۳.۱. رویکردهای سنتی

قبل از عصر یادگیری عمیق، سیستمها بیشتر به ویژگیهای دستی متکی بودند:

- استخراج ویژگی با روشهای آماری.

- استفاده از فیلترهای لبهیابی و تحلیل فرم.

مزایا: نیاز کمتر به دادههای زیاد.

معایب: دقت پایینتر در شرایط متغیر.

۳.۲. رویکردهای مدرن مبتنی بر یادگیری عمیق

امروز، CNNها بهطور گسترده برای Quality Grading استفاده میشوند:

- توانایی یادگیری ویژگیها بهطور خودکار.

- دقت بالا حتی در محیطهای پیچیده.

- امکان استفاده از GPU برای سرعت.

نمونهها:

- طبقهبندی کیفیت خرما با شبکههای MobileNet برای دستگاههای سبک.

- تشخیص نقص در PCB (بردهای الکترونیکی) با ResNet50.

۴. کاربردهای صنعتی

۴.۱. صنایع غذایی

- میوه و سبزیجات: رتبهبندی پرتقالها بر اساس رنگ پوست و لکهها.

- گوشت و ماهی: تشخیص تازگی بافت و رنگ.

- حبوبات و غلات: تشخیص ناخالصی یا تغییر رنگ دانهها.

۴.۲. داروسازی

- بررسی یکنواختی قرصها (شکل، اندازه، رنگ).

- یافتن قرصهای شکسته یا متورم.

۴.۳. نساجی و پوشاک

- تشخیص بافت معیوب یا پارگی در رولهای پارچه.

- ارزیابی یکنواختی رنگ در تولید لباس.

۴.۴. صنایع خودروسازی

- بررسی قطعات برای کشف ترکها یا خط و خش.

- رتبهبندی کیفیت رنگکاری بدنه.

۴.۵. الکترونیک و PCB

- یافتن خطوط مدار ناقص.

- تشخیص مناطق سوخته یا لحیم ناقص.

۴.۶. بستهبندی

- بررسی چاپ لیبلها و صحت بارکد.

- ارزیابی کیفیت چسبخوردن یا درزبندی.

۵. مزایا و محدودیتها

مزایا:

- دقت بالا و یکسان.

- سرعت بسیار بیشتر نسبت به انسان.

- کاهش هزینههای بازرسی در بلندمدت.

محدودیتها:

- نیاز به دوربینها و تجهیزات باکیفیت.

- حساسیت به تغییرات نور.

- هزینه اولیه بالا برای پیادهسازی.

۶. آینده رتبهبندی کیفیت با پردازش تصویر

در آینده شاهد موارد زیر خواهیم بود:

- سیستمهای Real-time با استفاده از هوش لبهای (Edge AI).

- ترکیب دادههای چندحسی مثل دوربین + حسگر حرارتی یا لیزر.

- مدلهای سبکوزن و قابل اجرا روی موبایل برای کیفیتسنجی سریع در محل.

۷.بهینهسازی و نگهداری سیستم رتبهبندی کیفیت

یکی از عوامل کلیدی موفقیت در پروژههای رتبهبندی کیفیت محصول، استمرار در بهینهسازی و نگهداری سیستم است. حتی اگر مدل اولیه با دقت بالا کار کند، به مرور زمان و با تغییر شرایط تولید، کیفیت دادهها و حتی نوع عیوب ممکن است تغییر کند. بنابراین، سیستم باید بهروزرسانی و بازآموزی شود.

فرایند بهینهسازی میتواند شامل چند مرحله باشد:

- پایش عملکرد مدل: ثبت و تحلیل مداوم دقت، Precision و Recall برای تشخیص افت عملکرد.

- جمعآوری دادههای جدید: هرگونه نمونه جدید، عیوب جدید یا تغییر در فرآیند تولید باید در دیتاست آموزشی لحاظ شود.

- بهبود الگوریتم: استفاده از تکنیکهای جدید یا بهروزرسانی شبکههای عصبی برای افزایش توانایی مدل.

- مدیریت شرایط نوری و تصویربرداری: بازبینی دورهای سختافزار و نورپردازی برای جلوگیری از ورود نویز تصویری.

نگهداری منظم، سیستم را در برابر تغییرات محصول، فرسودگی تجهیزات و نوسانات شرایط محیطی مقاوم میسازد. این اقدامات باعث میشود سیستم نه تنها در شروع کار، بلکه در طول عمر مفیدش نیز دقت و پایداری بالایی داشته باشد.

۸. معیارهای کیفیت محصول در پردازش تصویر

وقتی میگوییم “کیفیت محصول”، لازم است بدانیم بر اساس چه معیارهایی تصمیمگیری میشود. این معیارها باید:

- قابل اندازهگیری باشند.

- بتوان آنها را از تصویر استنتاج کرد.

۸.۱. معیارهای ظاهری (Visual Quality Metrics)

- رنگ (Color): در محصولات کشاورزی، یکنواختی رنگ شاخص رسیدگی یا سلامت است.

- بافت (Texture): بافت صافی یا زبری میتواند سلامت یا عیبهای سطحی را نشان دهد.

- شکل (Shape): انحراف از فرم ایدهآل ممکن است ناشی از نقص تولید یا آسیب باشد.

۸.۲. معیارهای ساختاری

- شکستگی، ترک، لهشدگی

- درز یا شکاف غیرمعمول

۸.۳. معیارهای غیرمستقیم

گاهی از تصویر میتوان به اطلاعات غیرمستقیم رسید، مثل میزان رطوبت یا تازگی.

مثلاً در ماهی، تغییر رنگ چشمها یا مشخصات پوسته نشانه فساد است.

۹. ارزیابی عملکرد سیستم رتبهبندی

یک سیستم Quality Grading باید قابل ارزیابی باشد تا بدانیم چقدر دقیق عمل میکند. معیارهای رایج:

- دقت (Accuracy): درصد پیشبینیهای صحیح.

- بازخوانی (Recall): توانایی شناسایی تمام نمونههای یک کلاس خاص (مثلاً همه محصولات معیوب).

- دقت مثبت (Precision): درصد مواردی که بهعنوان معیوب تشخیص داده شدند و واقعاً معیوب بودند.

- F1-Score: میانگین وزنی دقت و بازخوانی.

برای ارزیابی عملی، اغلب از Confusion Matrix استفاده میشود که تعداد دستهبندیهای درست و اشتباه در هر کلاس را نشان میدهد.

۱۰. پروژه نمونه Quality Grading با پایتون و OpenCV

۱۰.۱. سناریو

فرض کنیم میخواهیم کیفیت سیبها را بر اساس رنگ و اندازه رتبهبندی کنیم: “درجه A، درجه B، مردود”.

۱۰.۲. مراحل کدنویسی

import cv2

import numpy as np

# خواندن تصویر

image = cv2.imread("apple.jpg")

# تغییر اندازه برای یکسانسازی

resized = cv2.resize(image, (256, 256))

# تبدیل به فضای رنگ HSV

hsv_img = cv2.cvtColor(resized, cv2.COLOR_BGR2HSV)

# ماسک کردن محدوده رنگ قرمز

lower_red = np.array([0, 50, 50])

upper_red = np.array([10, 255, 255])

mask1 = cv2.inRange(hsv_img, lower_red, upper_red)

lower_red2 = np.array([170, 50, 50])

upper_red2 = np.array([180, 255, 255])

mask2 = cv2.inRange(hsv_img, lower_red2, upper_red2)

mask = mask1 + mask2

# پیدا کردن کانتور برای اندازه

contours, _ = cv2.findContours(mask, cv2.RETR_EXTERNAL, cv2.CHAIN_APPROX_SIMPLE)

for cnt in contours:

area = cv2.contourArea(cnt)

if area > 15000:

print("Grade A")

elif area > 10000:

print("Grade B")

else:

print("Reject")

این کد نمونه بسیار ساده است، ولی همین ایدهها در پروژههای صنعتی، با مدلهای پیچیدهتر و دادههای بسیار زیاد بهکار میرود.

۱۱. چالشهای پیادهسازی واقعی

۱۱.۱. تغییرات نور

حتی تغییر جزئی نور باعث تغییر مقادیر رنگی میشود و میتواند سیستم را دچار خطا کند.

راهحل: نورپردازی کنترلشده و استفاده از معیارهای رنگ مستقل از روشنایی (مثل HSV).

۱۱.۲. تنوع طبیعی محصول

در محصولات طبیعی مثل میوه، تنوع زیادی وجود دارد و نمیتوان یک استاندارد کامل تعریف کرد. مدل باید بهخوبی آموزش ببیند که این تغییرات طبیعی هستند.

۱۱.۳. نیاز به دادههای زیاد

یادگیری عمیق برای رتبهبندی، نیاز به هزاران نمونه تصویر دارد. جمعآوری این دادهها costly است.

۱۲. Online Grading vs Offline Grading

- Online: سیستم در لحظه روی خط تولید کار میکند، هر محصول را میبیند و نتیجه میدهد. نیاز به سرعت پردازش بالا دارد.

- Offline: محصولات نمونهبرداری و جداگانه بررسی میشوند، دقت بالاتر اما سرعت کمتر.

۱۳. مطالعه موردی (Case Study)

پروژه: رتبهبندی خرما در بندرعباس

یک کارخانه صادرات خرما از سیستم بینایی ماشین برای جداسازی خرماهای درجه ۱ و ۲ و معیوب استفاده کرده. دوربینهای Basler همراه با نورپردازی LED آبی استفاده شده تا رنگ و لکهها بهتر دیده شوند.

نتیجه: کاهش خطای انسانی از ۱۵٪ به کمتر از ۲٪، و افزایش سرعت بستهبندی تا ۴ برابر.

۱۴. ساخت دیتاست اختصاصی برای Quality Grading

مراحل:

- جمعآوری تصاویر متنوع هر کلاس کیفیت از زوایای مختلف.

- ثبت شرایط نوری مشابه.

- برچسبگذاری دقیق (Labeling).

- تقسیم دادهها به Train / Validation / Test.

- افزایش داده (Data Augmentation) برای ایجاد تنوع مصنوعی.

Augmentation میتواند شامل چرخاندن تصویر، تغییر نور، تغییر اندازه و افزودن نویز باشد.

جمعبندی

رتبهبندی کیفیت محصول با پردازش تصویر، به صنایع کمک میکند تا با دقت و سرعت بالا، کیفیت محصولات خود را تضمین کنند. از مزرعه تا کارخانه، از دارو تا قطعات خودرو، این فناوری نقش حیاتی در افزایش رضایت مشتری و رعایت استانداردهای جهانی بازی میکند. سرمایهگذاری در این تکنولوژی نهتنها باعث کاهش ضایعات و افزایش بهرهوری میشود، بلکه رقابتپذیری در بازارهای بینالمللی را نیز بهبود میبخشد.