دستگاه سورتینگ میوه و سبزیجات

با توجه به حضور فعال شرکتهای ایرانی در صادرات میوه و صیفیجات، یکی از چالشهای این صنعت، کنترل کیفی چشمی و متناسب با آن درجهبندی تولیدات است.

با توجه به حضور فعال شرکتهای ایرانی در صادرات میوه و صیفیجات، یکی از چالشهای این صنعت، کنترل کیفی چشمی و متناسب با آن درجهبندی تولیدات است. خطاهای انسانی و برداشتهای شخصی که در این زمینه به وجود میآید؛ باعث گشته که محصولات نهایی دارای کیفیت یکسان نباشند و هزینه تحمیلشده به محصول زیاد گردد. بینایی ماشین با ایجاد شرایط یکسان کنترل کیفی، تمامی چالشها را از بین برده و یکنواختی کیفیت در محصولات را تضمین میکند. ماشین بینایی کیفیت و سرعت را در کنترل نهایی محصول بهصورت قابل توجهی افزایش داده و از هزینههای اضافی کاسته و یا به صفر میرساند. در این مطلب شما را با دستگاه سورتینگ میوه و سبزیجات آشنا می کنیم، لطفا با ما همراه باشید.

کاربردهای بینایی ماشین

کاربردهای بینایی ماشین معمولاً به سه گروه اصلی زیر تقسیم میشود:

- کنترل فرآیند

- کنترل کیفی

- کاربردهای متنوع دیگر مانند کنترل ترافیک، پزشکی و زیستشناسی و …

بازرسیهایی که توسط انسان انجام میشود، غالباً نمیتواند احتیاجات صنایع مدرن در زمینه کمیت تولید، کیفیت تولید و هزینههای تولید را برآورده کند. انسانها خسته میشوند؛ اشتباه میکنند و معیارهایشان برای بازرسی بهناچار درگیر برداشت شخصی است و در برخی موارد هم امکان استفاده از انسان برای وظایف بازرسی به علت شرایط محیطی وجود ندارد.

بینایی ماشین بر پایه یکپارچهسازی علوم کامپیوتر، اپتیک و نورشناسی، مهندسی مکانیک و اتوماسیون صنعتی به وجود آمده و به کاربردهای پردازش تصویر اشاره میکند. بینایی ماشین از سامانههایی برای گرفتن تصاویر دیجیتال، وسایل ورودی و خروجی و شبکههای کامپیوتری برای کنترل فرآیندهای مختلف ساخت، مانند کنترل بازوهای ربات تشکیل شده است. سامانههای بینایی ماشین برای بازرسیهای چشمی که به سرعت بالا، بزرگنمایی بالا، کار 24 ساعته و تکرارپذیری اندازهگیری نیاز داشته باشند؛ طراحی شدهاند.

کنترل کیفی را با قدرتی چند برابر دنبال کنید!

دستگاه سورتینگ میوه و سبزیجات دارای ویژگیهای زیر می باشد:

- جداسازی بر اساس وزن میوه و صیفیجات

- تفکیک و جداسازی بر اساس رنگ میوه و صیفیجات

- جداسازی بر اساس ابعاد میوه و صیفیجات

- تعداد خروجی 8 عدد برای هر خط

ویژگیهای دستگاه سورتینگ میوه و سبزیجات

ویژگیهای دستگاه سورتینگ میوه و سبزیجات در زیر آمده است:

- دوربینهای باسلر آلمان بسیار با کیفیت

- لنزهای تخصصی با کیفیت

- حذف خطا و هزینه نیروی انسانی

- امکان فروش محصولات بازرسیشده با قیمت بالاتر به خاطر تضمین کیفیت

- افزایش سرعت و دقت کنترل و بازرسی

- کنترل صد درصد قطعات

- بازرسی و کنترل میوه و صیفیجات با تنوع رنگ و ابعاد

- بررسی یکسان بودن ابعاد محصول

- یکشکل بودن و تغییرات رنگ

- استخراج انواع گزارشهای بازرسی

- کیفیت خوب از لحاظ مکانیک دستگاه

- رابط کاربری آسان

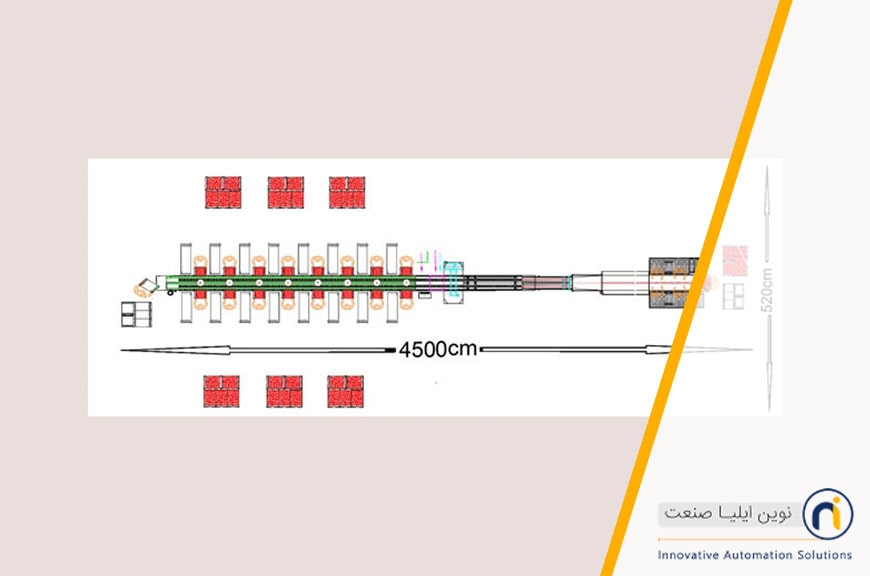

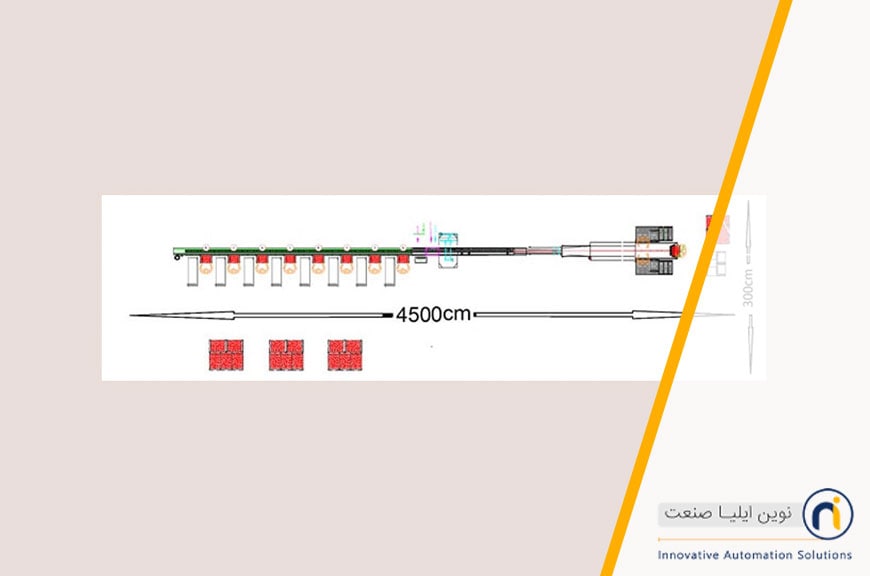

شرح تفضیلی دستگاه به دو روش تک و دو خط

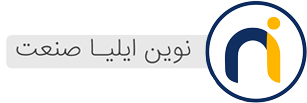

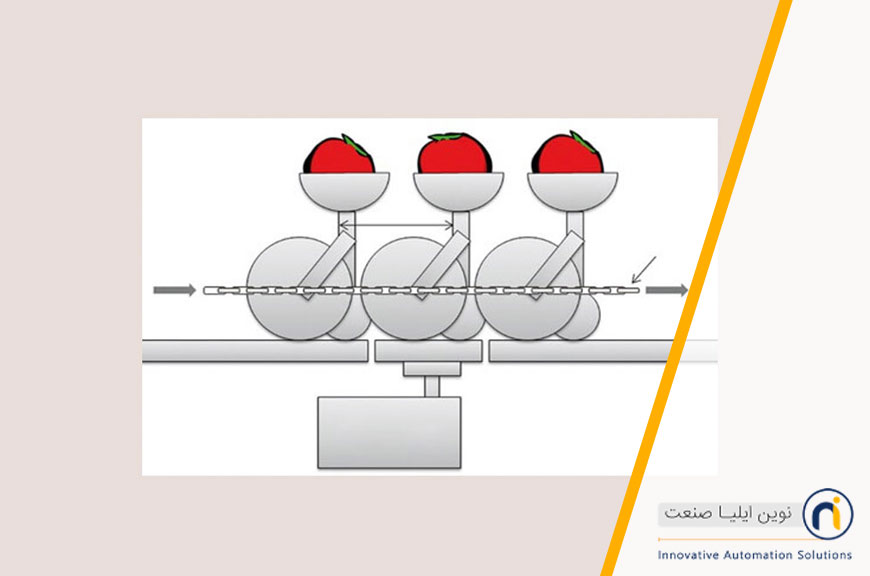

همانطور که در شکلهای بالا ملاحظه میفرمایید؛ خط مورد نظر از قسمتهای زیر تشکیل شده است که به شرح هر کدام از قسمتها پرداختهایم.

بارگذاری

در این قسمت محصولات، توسط یک اپراتور به روی سطح یک نوار نقاله رولیکی ریخته میشود. در طرفین نوار نقاله دو اپراتور محصولات را بهصورت چشمی از لحاظ نوع و شکل ظاهری و محصولات کثیف که توسط بینایی ماشین دیده نمیشود؛ کنترل میکنند.

غبارگیری

در این قسمت محصولات بهصورت خودکار جهت مسواک زدن و غبارگیری به نوار نقاله رولیکی که جنس رولیک آنها از جنس فرچههای مویی پلاستیکی است؛ هدایت میشوند.

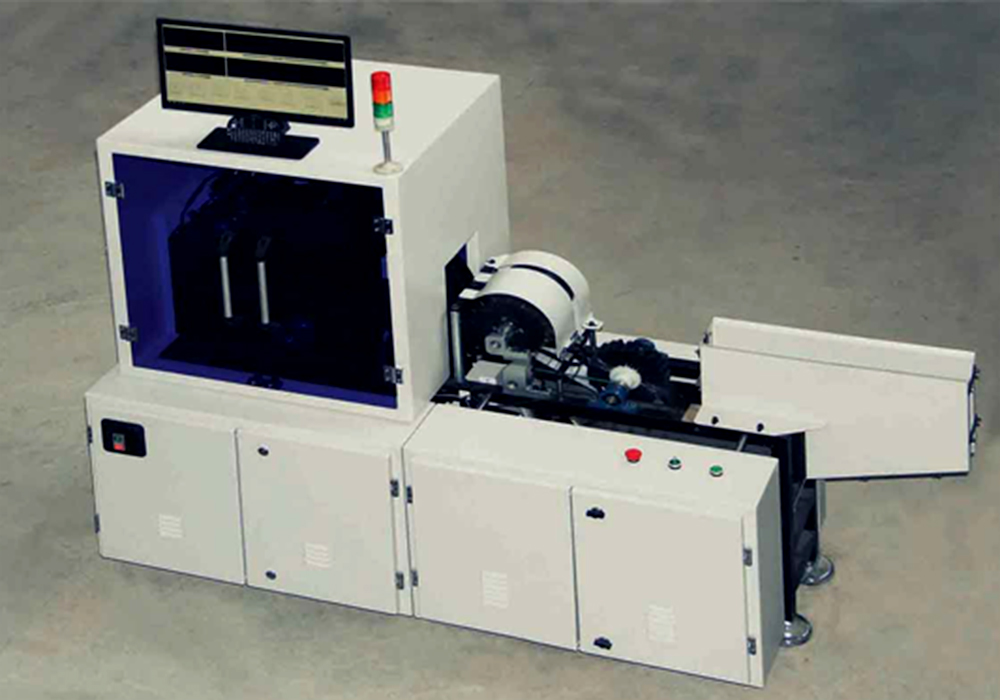

ردیف کردن

در مرحله بعدی محصولات به داخل دو عدد نوار نقاله V شکل انتقال داده میشوند. وظیفهی نوار نقاله زاویهدار به خط کردن و ردیف کردن محصولات و همچنین جدا کردن محصولات قبل از ورود به قسمت بینایی ماشین است.

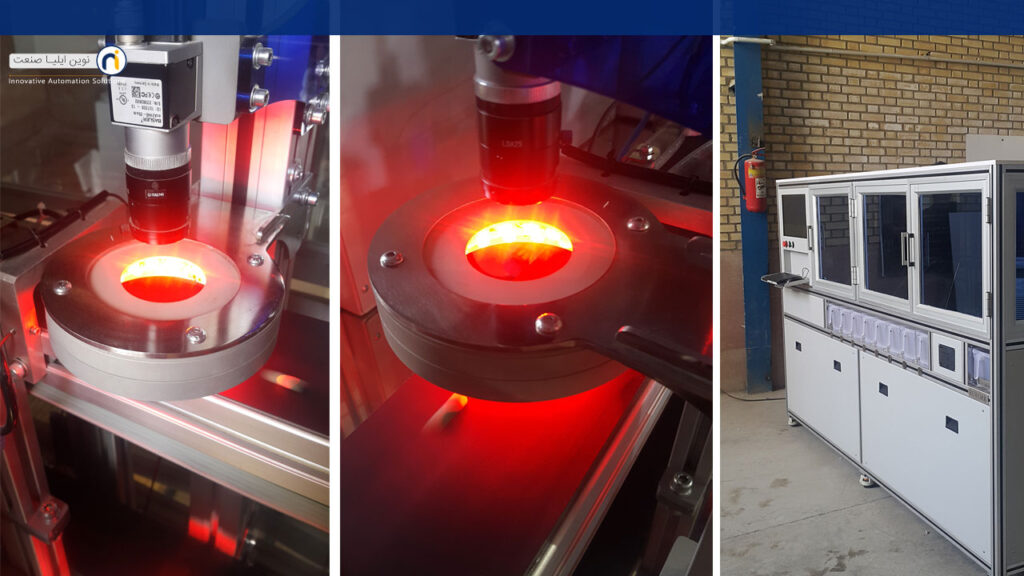

اتاقک بینایی ماشین (Machine Vision)

محصولات جداگانه از نوار نقاله تسمهای بهصورت تکی در دو خط به داخل رولیکهای گردان منتقلشده و در قسمت اتاقک از زیر دوربینهایی جهت پردازش عبور میکنند.

کنترل وزن با لودسل

بعد از آن محصولات همچنان که بر روی رولیکهای گردان قرار دارند؛ در حین حرکت وزنشان کنترل میشود.

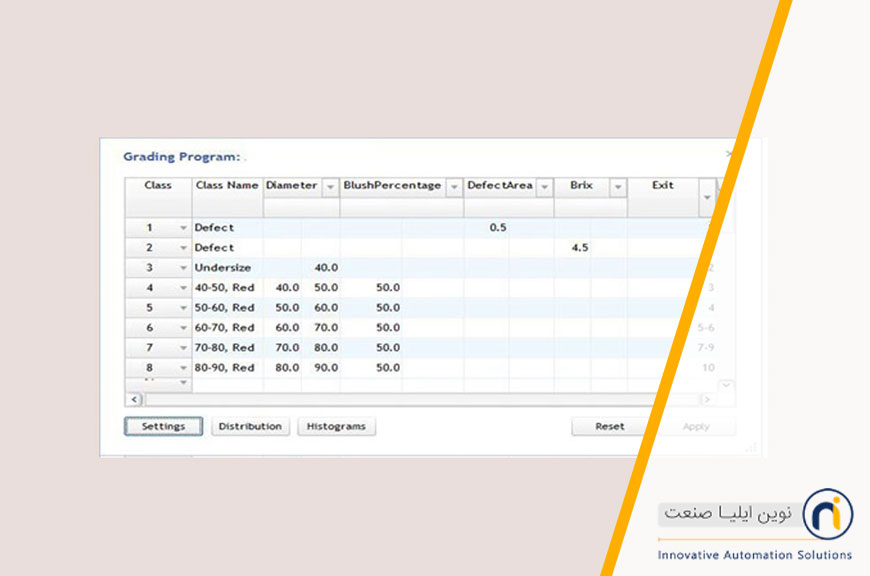

جداسازی و طبقهبندی محصولات

محصولات در دو خط حین اینکه تا انتهای مسیر در حرکت هستند با توجه به نتیجهی پردازش و وزن، به داخل خروجیهای تعریفشده پرتاب میشوند. در نهایت در تک خط، 8 و در دو خط، 16 اپراتور در دو طرف خط، محصولات جداسازی شده را در داخل جعبههای خالی چیده و پس از وزنکشی، لیبل گذاری کرده و به روی نوار نقالههایی که عمود به خط تعبیهشده، قرار میدهند. (هدف از نوار نقالههای عمود به خط جلوگیری از دپوی جعبهها در کنار اپراتور است.)

نوار نقاله انتقال جعبه خالی

دو عدد نوار نقاله به موازات خط اصلی وجود دارد که جعبههای خالی را در دسترس اپراتورها قرار میدهد. این قسمت بهصورت آپشن برای هر دو خط امکان اجرا دارد.

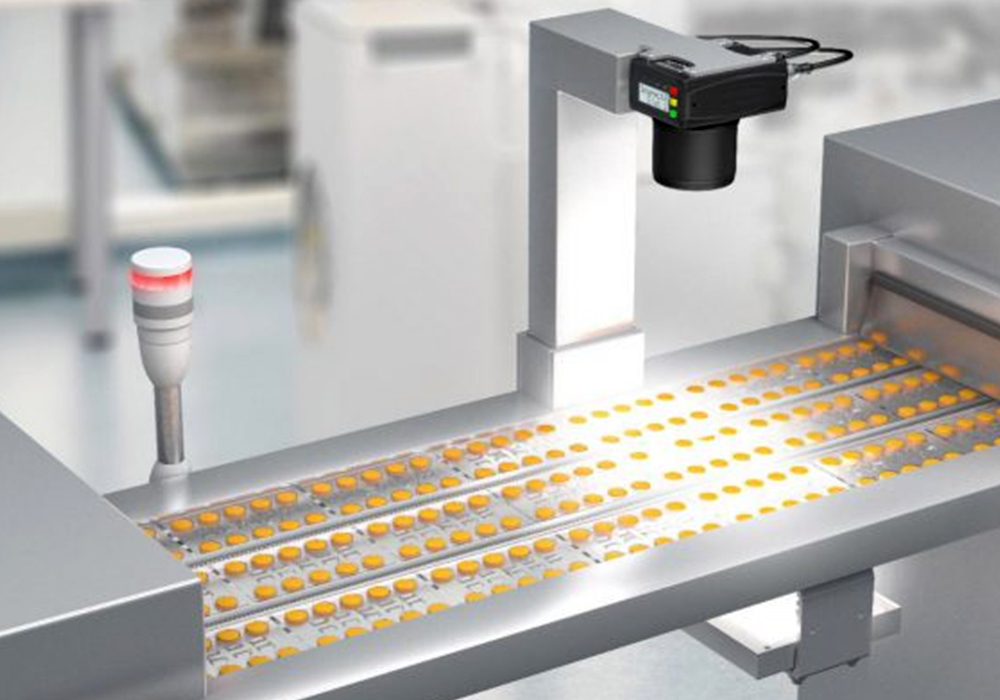

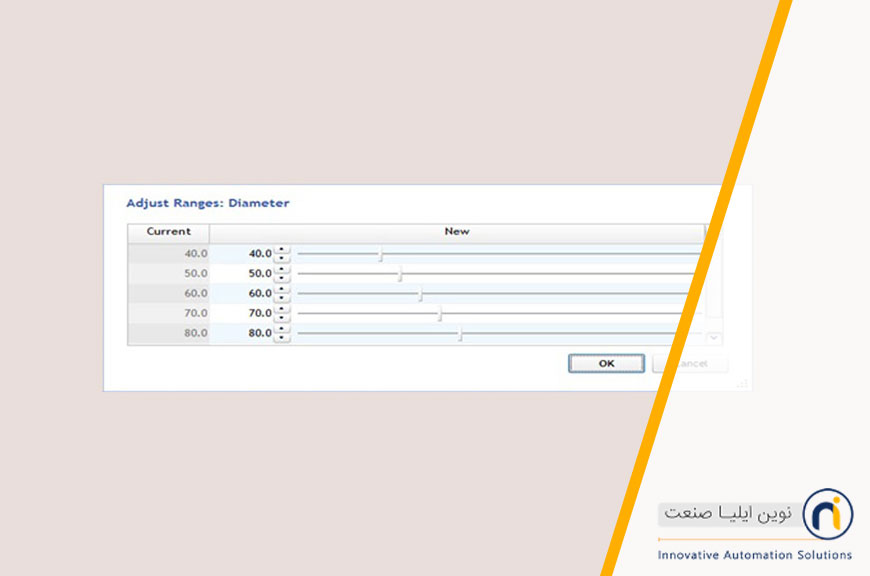

کنترل ابعادی توسط سیستم پردازش تصویر

قطر و طول هر محصول توسط چندین عکس که از زوایای مختلف گرفته میشود، محاسبه میگردد. مرکز ثقل محصول برای ابعاد برداری دقیق قطر توسط نرمافزار پردازش تصویر مشخص میگردد. الگوریتمهای ویژه پیادهسازی شده در نرمافزار، اندازهگیری سریع و مؤثر قطر، طول، انحنا و مساحت سطح را ممکن میسازند. درجهبندی محصول میتواند طبق طول، قطر و یا عبارتی خاص که توسط کاربر تعریف میشود (مانند نسبت طول به قطر و …) صورت پذیرد.

کنترل رنگ محصول توسط سیستم پردازش تصویر

سیستم آشکارسازی بر مبنای دوربینهای رنگی ساخت آلمان شکلگرفته است که تصاویری واضح ارائه میدهند. گزینش فلفل دلمهای بر اساس طیف رنگ، بسیار دقیق و گویا صورت میپذیرد. از طریق نرمافزار، شما میتوانید به اطلاعاتی نظیر موارد زیر دسترسی پیدا کنید.

- تعداد میوهها بر اساس رنگ محصول

- محاسبه و نمایش مساحت میوه بر اساس رنگهای تعریفشده در نرمافزار

رنگ فلفل دلمهای بهترین مشخصکننده کیفیت محصول است. این فناوری به کاربر این امکان را میدهد تا میوهها را بر اساس رنگ، درجهبندی و بازخورد، بهصورت آنی مشاهده کند.

کنترل وزن توسط سیستم لودسل

- طراحی دستگاه و فناوری پیشرفته آن، وزنگیری با دقت بالا را فراهم میکند.

- پردازش دیجیتال سیگنال، لرزشهای ایجادشده در ماشین را به هنگام وزنگیری حذف مینماید.

- سیستم محاسبه مکرر وزن برای هر میوه

- وزن خالص بهصورت خودکار و بدون وزن حاملهای محصول محاسبه میگردد.

- در فرآیند محاسبات پارامترهایی نظیر وزن حاملهای میوه و دما بهصورت کامل در نظر گرفتهشده و در محاسبات لحاظ میگردد.

- کالیبراسیون و کنترل ماشین بهصورت کامل از طریق نرمافزار کنترل میگردد.

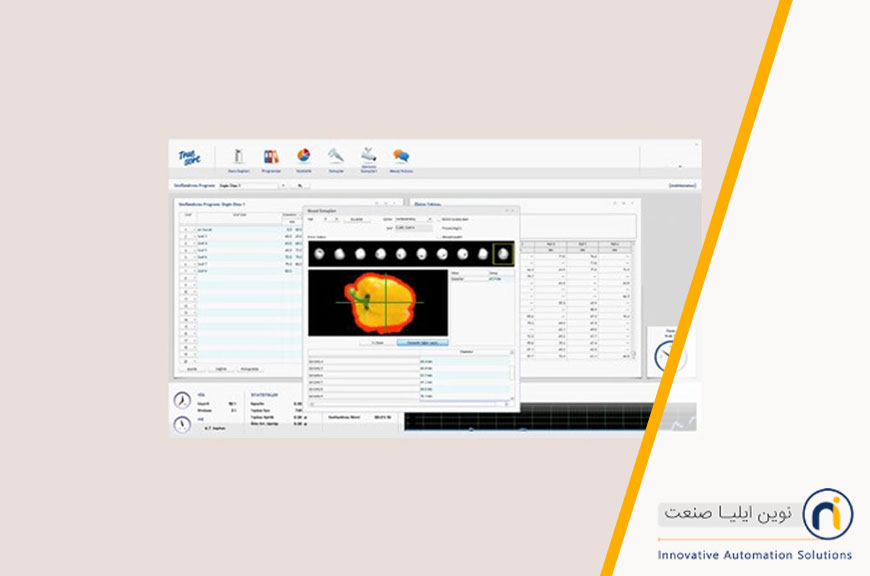

رابط کاربری و تنظیمات اپراتور

این دستگاه نیازمند یک اپراتور جهت تغذیه، راهاندازی و یا تنظیم دستگاه است. تنظیمات اپراتوری این دستگاهها بر اساس پارامترهای استاندارد سورتینگ میوه طراحی شده که در زیر به نمونهای از صفحات پارامتری دستگاه اشاره شده است.

بهطور مثال در شکل بالا کاربر میتواند برحسب سایز فلفل، اطلاعات مورد تائید خود را برای خطهای خروجی مشخص کند و همینطور که در زیر مشاهده میکنید برای هر یک از خروجیها مشخص کند که محصول با چه پارامترهایی درون کدام یک از خروجیها قرار بگیرد.

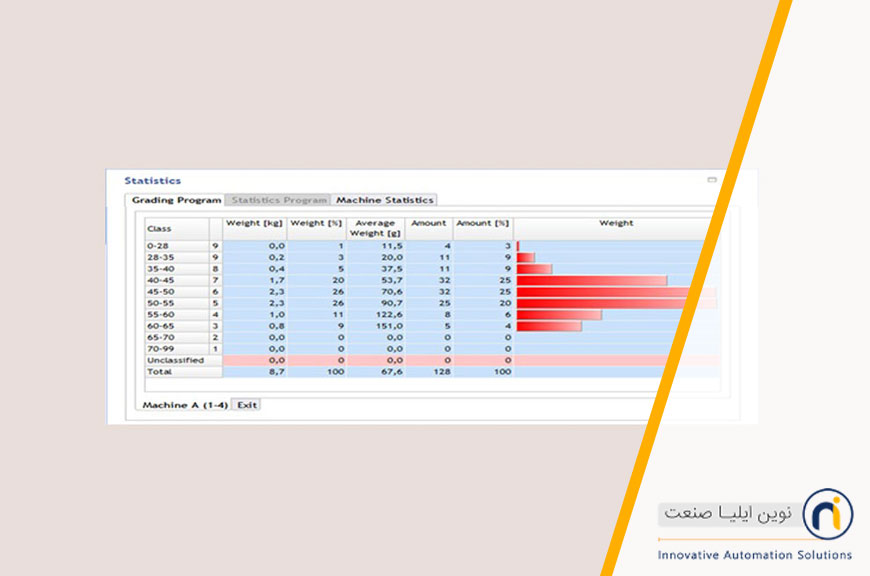

نکته دیگری که در این دستگاه وجود دارد، رسم نمودارهای پارامترهای مختلف دستگاه است که کاربران توسط بررسی این نمودارها میتوانند از شرایط مختلف تولید، آگاهی پیدا کنند. در زیر نمونهای از این نمودارها آمده است.

بازرسی تمامی تولیدات

با کنار گذاشتن بازرسی نمونهای و کنترل کیفی صد در صد تولیدات، درصد اطمینان به محصولات تولیدی را افزایش میدهد.

تکرارپذیری

به کمک بینایی ماشین، کنترل کیفی همه تولیدات، در شرایط یکسانی انجامشده و پارامترهای کالای مطلوب، از اطمینان تکرارپذیری بالایی برخوردار هستند.

یکسانسازی کیفیت

با کنار رفتن برداشتهای شخصی انسان در بازرسیها، همه کالاها از کیفیت ثابت و یکسان، برخوردار خواهند شد.

کاهش هزینهها

با تشخیص بهموقع قسمتهای معیوب یک کالا قبل از مونتاژ از هزینه فرآیندهای بعدی جلوگیری میشود.

توجیه سرمایهگذاری در بینایی ماشین

هزینه مواد

با خودکار نمودن سیستم بازرسی و قرار گرفتن آن در سیستم کنترل فرآیند تولید، صد در صد تولیدات مورد بازرسی قرار گرفته و در صورتیکه پارامترهای کنترل به سمت تلورانسها منحرف شده یا نامنظم شوند؛ سیستم ویژن دستور اصلاح را قبل از تجاوز پارامترها صادر کرده، در نتیجه تولید ضایعات به حداقل میرسد.

هزینه نیروی انسانی

کاهش نیروی انسانی یکی از اصلیترین مواردی است که باعث کاهش هزینهها میشود. در اکثر کاربردهای بینایی ماشین، نیروی انسانی که رابطه مستقیم با آن کاربرد داشته، حذف خواهد شد. البته در استخدام نیروی انسانی هم باید با تدبیر خاصی برخورد کرد تا از منافع اجتماعی و افزایش حقوق سالیانه کارکنان، سود برد.

هزینه کیفیت

بینایی ماشین با کنترل کیفی صد در صد کالاها، پایداری کیفیت را برای تولیدکننده به ارمغان خواهد آورد، علاوه بر آن هزینههای گارانتی کالا و نارضایتی مشتریان نیز کاهش پیدا کرده و در نتیجه، تولیدکننده، محبوبیت خاصی میان مصرفکنندگان پیدا خواهد کرد.