کارخانه هوشمند: آینده صنعت تولید

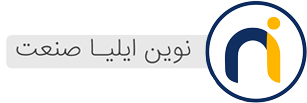

کارخانه هوشمند یا همان “Smart Factory” اصطلاحی است که به شبکهسازی هوشمند در حوزه اتوماسیون کارخانه اشاره دارد. این مفهوم تکنولوژیکی، یکی از بخشهای کلیدی انقلاب صنعتی چهارم (Industry 4.0) است که هدف آن بهرهوری…

کارخانه هوشمند یا همان “Smart Factory” اصطلاحی است که به شبکهسازی هوشمند در حوزه اتوماسیون کارخانه اشاره دارد. این مفهوم تکنولوژیکی، یکی از بخشهای کلیدی انقلاب صنعتی چهارم (Industry 4.0) است که هدف آن بهرهوری بیشتر، انعطافپذیری بالا و کاهش هزینهها در فرآیندهای تولیدی است. در قلب این تحول، دانش قرار دارد؛ دانشی که از دادهها و فرآیندها تشکیل شده است. اما این دانش از کجا میآید و چگونه کارخانهها به سمت هوشمند شدن حرکت میکنند؟ در این مقاله به بررسی دقیق این موضوع میپردازیم.

اهمیت دادهها در کارخانه هوشمند

جمعآوری دادهها: پایه و اساس هوشمندی

در یک کارخانه هوشمند، دادهها معمولاً با کمک سنسورها جمعآوری میشوند. سنسورها ابزارهایی هستند که میتوانند اطلاعات محیطی یا عملکردی را اندازهگیری و به صورت سیگنالهای دیجیتال یا آنالوگ ارسال کنند. اما این دادهها به تنهایی ارزش زیادی ندارند. برای اینکه این اطلاعات مفید شوند، باید پردازش شوند و به شکلی درآیند که برای سیستمها و اجزای مختلف قابل استفاده باشد. این پردازش دادهها همان جایی است که کارخانه از حالت سنتی به هوشمند تبدیل میشود.

تحلیل دادهها: تبدیل داده خام به دانش

پس از جمعآوری دادهها، مرحله بعدی تحلیل دادهها است. به کمک الگوریتمهای پیشرفته و فناوریهایی مانند هوش مصنوعی (AI) و یادگیری ماشین (Machine Learning)، دادهها پردازش میشوند تا الگوها و اطلاعات مفیدی از آنها استخراج شود. این اطلاعات میتوانند به عنوان پایهای برای تصمیمگیریهای خودکار در فرآیندهای تولیدی استفاده شوند. به عنوان مثال:

- پیشبینی خرابی تجهیزات: تحلیل دادههای سنسورها میتواند زمان احتمالی خرابی یک دستگاه را پیشبینی کند و از توقفهای غیرمنتظره جلوگیری کند.

- بهینهسازی تولید: با تحلیل دادههای مربوط به عملکرد ماشینآلات، میتوان بهرهوری را افزایش داد و مصرف انرژی را کاهش داد.

- مدیریت موجودی: دادهها میتوانند به پیشبینی نیازهای آینده کمک کنند و مانع انباشت یا کمبود مواد اولیه شوند.

شبکهسازی: راز هوشمندی کارخانه

یکی از ویژگیهای اصلی یک کارخانه هوشمند، شبکهسازی هوشمند تمام سیستمها و زیرسیستمها است. این شبکهسازی به معنای اتصال و ارتباط همه اجزا، از سنسورها و عملگرها گرفته تا سیستمهای کنترلی و مدیریتی، به یکدیگر است. این ارتباطات به کارخانه اجازه میدهد که به صورت یکپارچه و هماهنگ عمل کند.

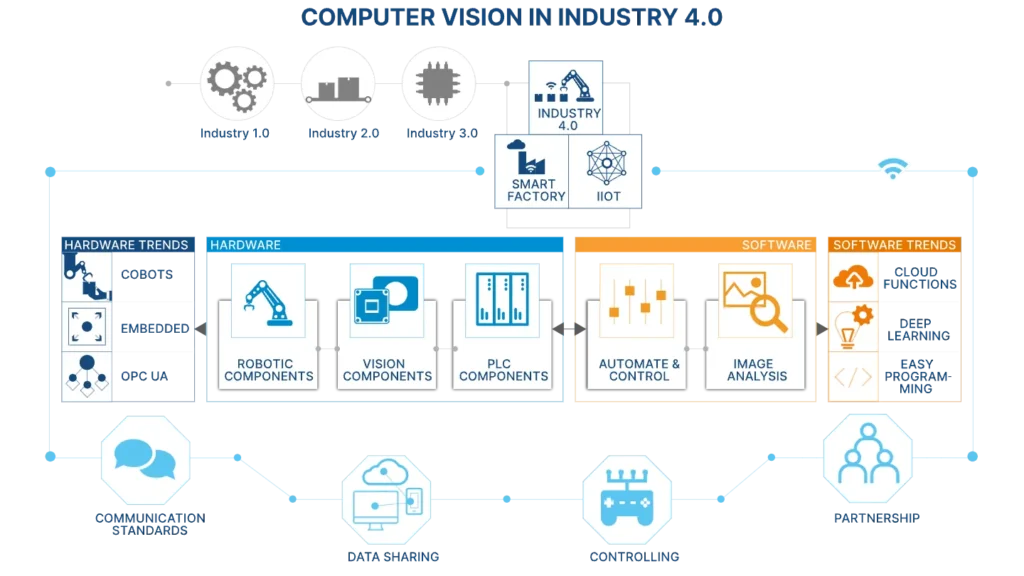

سیستمهای باس (Bus Systems): ستون فقرات شبکهسازی

برای ارتباط بین اجزاء مختلف کارخانه، معمولاً از سیستمهای باس (Bus Systems) استفاده میشود. سیستم باس یک روش استاندارد برای انتقال دادهها بین دستگاهها و تجهیزات مختلف است. در این سیستم، همه سنسورها و عملگرها از طریق خطوط داده مشترک به یکدیگر و به یک دستگاه کنترلی (مانند PLC یا کنترلکننده منطقی برنامهپذیر) متصل میشوند.

نقش اترنت بلادرنگ (Real-Time Ethernet)

در بسیاری از کارخانههای هوشمند، سیستمهای باس بر اساس فناوری اترنت بلادرنگ (Real-Time Ethernet) طراحی میشوند. این فناوری مزایای متعددی دارد:

- سرعت بالا: اترنت بلادرنگ قادر است دادهها را با سرعت بسیار بالا منتقل کند، که برای هماهنگی فرآیندهای تولیدی ضروری است.

- هزینه پایین: تجهیزات مرتبط با اترنت مانند کابلها و سوئیچها به راحتی در دسترس هستند و قیمت مناسبی دارند.

- طول کابل زیاد: با استفاده از اترنت، میتوان دستگاههایی که فاصله زیادی از یکدیگر دارند را به راحتی متصل کرد.

مزایای کارخانه هوشمند

هوشمند شدن کارخانهها نه تنها باعث بهبود عملکرد میشود، بلکه مزایای گستردهای در زمینههای مختلف به همراه دارد:

1. افزایش بهرهوری

با استفاده از دادهها و تحلیل آنها، میتوان فرآیندهای تولیدی را بهینه کرد و زمان توقف ماشینآلات را کاهش داد.

2. کاهش هزینهها

هوشمندسازی به کاهش هزینههای ناشی از خرابی تجهیزات، مصرف انرژی و اشتباهات انسانی کمک میکند.

3. انعطافپذیری بیشتر

کارخانههای هوشمند میتوانند به سرعت خود را با تغییرات در تقاضای بازار یا نیازهای مشتریان تطبیق دهند.

4. کیفیت بالاتر

با نظارت مستمر بر فرآیندها و استفاده از دادههای دقیق، کیفیت محصولات تولیدی بهبود مییابد.

5. پایداری و کاهش اثرات زیستمحیطی

هوشمندسازی باعث کاهش مصرف انرژی و مواد اولیه میشود، که به حفظ منابع طبیعی و کاهش اثرات زیستمحیطی کمک میکند.

چالشهای پیش رو در پیادهسازی کارخانه هوشمند

با وجود مزایای بسیار، پیادهسازی یک کارخانه هوشمند با چالشهایی نیز همراه است:

1. هزینه اولیه بالا

سرمایهگذاری اولیه برای خرید تجهیزات و فناوریهای پیشرفته میتواند بسیار بالا باشد.

2. پیچیدگی فنی

ادغام سیستمهای مختلف و اطمینان از هماهنگی بین آنها نیاز به تخصص فنی بالا دارد.

3. امنیت سایبری

با افزایش ارتباطات و شبکهسازی، خطر حملات سایبری نیز افزایش مییابد. بنابراین، امنیت دادهها باید به طور جدی مورد توجه قرار گیرد.

4. نیاز به آموزش کارکنان

برای استفاده از فناوریهای جدید، کارکنان باید آموزش ببینند و مهارتهای لازم را کسب کنند.

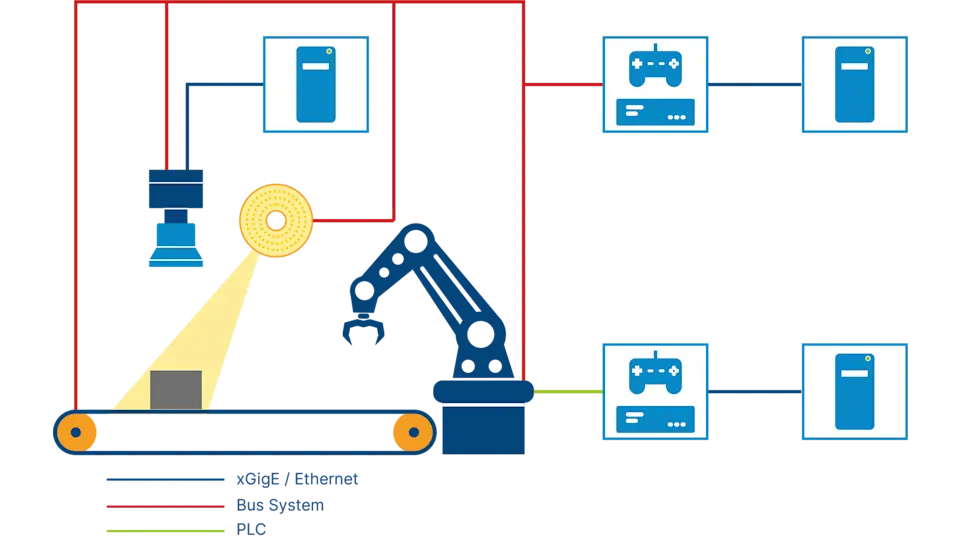

شبکهسازی در یک کارخانه با استفاده از OPC UA

همانند تمامی زیرسیستمهای دیگر، سیستم بینایی ماشین نیز باید از نظر سختافزاری و نرمافزاری به تمامی سیستمهای دیگر و سیستم کنترل مرکزی متصل شود. این امر از طریق استانداردهای ویژه تبادل داده برای ارتباطات صنعتی انجام میشود. این استانداردها به زیرسیستمهای مختلف یک زبان مشترک ماشینی میدهند تا تعامل آسان بین آنها را تضمین کنند. یکی از این استانداردها umati (رابط جهانی فناوری ماشین) است که از OPC UA به عنوان یک استاندارد باز و جهانی برای رابطها استفاده میکند.

OPC UA

OPC UA دادههای ماشین را قابل خواندن برای ماشین و از نظر معنایی قابل نوشتن میکند. این استاندارد، نحوه پردازش دادههای حسگر و دستورات کنترلی را تعریف کرده، روش انتقال آنها را تعیین میکند و همچنین رابطهای بین سیستمها و مکانیسمهای امنیتی را مشخص مینماید.

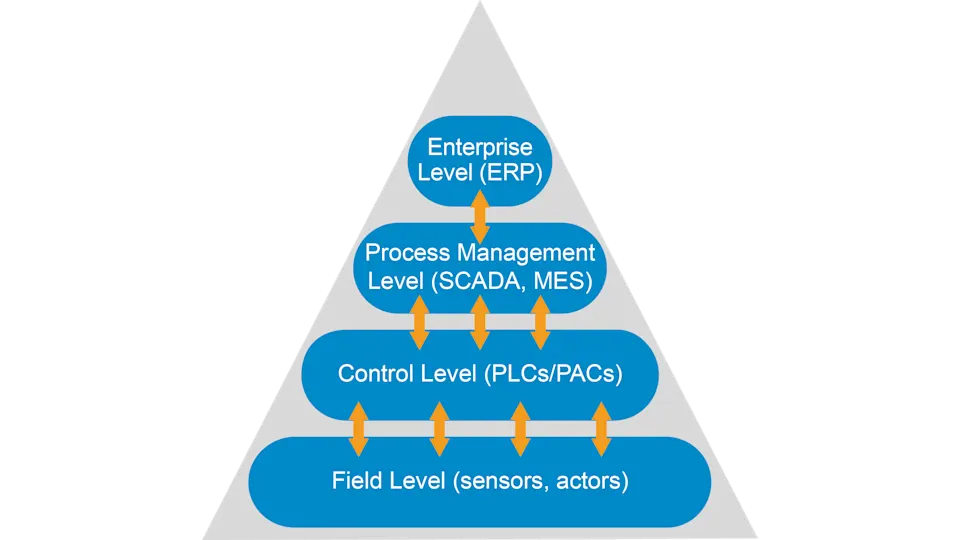

این استاندارد در تمام سطوح یک کارخانه قابل استفاده است: از پایینترین سطح، جایی که حسگرها و عملگرها قرار دارند، تا لایههای اطلاعاتی انتزاعی مانند SCADA (نظارت و جمعآوری دادهها)، ERP (برنامهریزی منابع سازمانی) یا حتی ابر (Cloud).

شبکهسازی با OPC UA

با استفاده از OPC UA، اجزای مختلف را میتوان هم در یک سطح به صورت افقی و هم در سطوح مختلف به صورت عمودی شبکهسازی کرد.

قابلیت زمان بلادرنگ(Real-time capability) برای استفاده مؤثر در تمامی بخشهای یک کارخانه هوشمند ضروری است. برای این منظور، استاندارد گزینههای توسعهای را به شکل TSN (شبکهسازی حساس به زمان) ارائه میدهد. OPC UA TSN همچنین پیشنیاز انتقال مستقیم تصاویر از سیستم بینایی به سایر زیرسیستمها یا واحد کنترل است – قابلیتی که هنوز پیادهسازی نشده است.

کارخانه هوشمند بهسادگی

رابط مرکزی سیستمها یک PLC است که تمامی زیرسیستمها و نرمافزارهای آنها را در خود جای میدهد. این گره مرکزی همچنین رابطی برای سیستمهای سطح بالاتر مانند ERP است. این ساختار را میتوان با انتقال سیستمهای سطح بالاتر به ابر بیشتر بهینهسازی کرد.

در چنین سیستمی، میتوان نوار نقاله، ربات و اجزای جداگانه سیستم بینایی را به سادگی متصل کرد. با استفاده از PTP (پروتکل زمانبندی دقیق)، دوربینها بنیان قابلیت زمان واقعی را فراهم میکنند، بهویژه زمانی که OPC UA به عنوان استاندارد اصلی و TSN به عنوان یک افزونه احتمالی در دسترس باشند.

آینده کارخانههای هوشمند

با پیشرفت فناوریهایی مانند اینترنت اشیا (IoT)، هوش مصنوعی، و بلاکچین، کارخانههای هوشمند روز به روز پیشرفتهتر میشوند. در آینده، انتظار میرود که کارخانهها بتوانند به طور کامل خودمختار شوند و بدون نیاز به دخالت انسانی، تمام فرآیندهای تولیدی را مدیریت کنند. همچنین، استفاده از رباتهای پیشرفته و سیستمهای واقعیت افزوده میتواند بهرهوری را به سطح جدیدی برساند.

نتیجهگیری

کارخانههای هوشمند نشاندهنده یک تحول بزرگ در صنعت تولید هستند. با بهرهگیری از دادهها، تحلیل آنها، و شبکهسازی هوشمند، این کارخانهها میتوانند عملکرد بهتری داشته باشند و به نیازهای متغیر بازار پاسخ دهند. اگرچه چالشهایی در مسیر پیادهسازی کارخانههای هوشمند وجود دارد، اما مزایای آنها به قدری قابل توجه است که نمیتوان آنها را نادیده گرفت. آینده صنعت تولید بدون شک در گرو توسعه و گسترش کارخانههای هوشمند است.

پرسشهای متداول

1. چگونه OPC UA به بهبود ارتباط بین سیستمهای مختلف در یک کارخانه هوشمند کمک میکند؟

2. چرا قابلیت زمان بلادرنگ (Real-time) در شبکهسازی صنعتی مهم است و OPC UA چگونه آن را پشتیبانی میکند؟

3. چگونه میتوان یک سیستم بینایی صنعتی را با استفاده از OPC UA به سایر اجزای کارخانه متصل کرد؟

منبع: وب سایت باسلر