کاربرد پردازش تصویر در وضوح تصویر

با عملیات خطی تبدیل Edge computing، امکاناتی همچون جمعآوری دادههای هوشمند و نظارت بر عملکرد را برای خط تولید خود فراهم کنید.

با عملیات خطی تبدیل Edge computing، امکاناتی همچون جمعآوری دادههای هوشمند و نظارت بر عملکرد را برای خط تولید خود فراهم کنید. گسترش Industry 4.0 از طریق اینترنت اشیا صنعتی (IIoT)، بر بهبود عملیات صنعتی و تولیدی با جمعآوری و تجزیه و تحلیل دادهها در طیف گستردهای از حسگرها در خطوط تولید، تمرکز دارد. این اطلاعات کارخانهها را قادر میسازد تا روشهای موثری برای ارتقای بازدهی ایجاد و اجرا کنند. به طور معمول، دادههای تولید شده توسط حسگرهای IIoT از طریق یک گیت به برنامههای رایانش ابری متمرکز مانند سیستم اجرایی تولید (MES)، برنامهریزی منابع سازمانی (ERP) و طیف وسیعی از سایر نرمافزارهای تجاری و عملیاتی منتقل میشوند. توزیع همه دادهها، مدلسازی آنها و سپس اجرای تجزیه و تحلیل نیازمند قدرت محاسباتی زیادی در یک سیستم متمرکز است. اما از آنجایی که دستگاههای رایج موجود در کارخانهها هوشمندتر و قویتر شدهاند، هم دادههای بیشتری تولید میکنند و هم توانایی بیشتری در تجزیه و تحلیل آن دادهها دارند. با انتقال پردازش به دستگاههایی که دادهها را جمعآوری میکنند، یا همان “لبه”، تاخیرهای ناشی از ارسال دادهها به ابر و برگشت (latency) را حذف کرده، تراکم شبکه را کاهش داده و قابلیت اطمینان را افزایش میدهد. اگر این قابلیتهای جدید به درستی استفاده شوند، میتوانند بسیاری از تصمیمات عملیاتی دوباره در خطوط تولید، درست جایی که قبل از ظهور برنامههای کاربردی متمرکز و رایانش ابری کاربرد داشتند، مورد استفاده قرار گیرند و این امکان را برای مهندسان کنترل فراهم میکند که عملیات خط تولید را در زمان واقعی (real-time) مشاهده کنند و بتوانند شاخص اثربخشی کلی تجهیزات (OEE) را بهبود بخشند. این روش جایگزین سیستمهای متمرکز سابق نمیشود، اما قابلیتهای آنها را افزایش میدهد و در عین حال سرعت تصمیمگیری را افزایش و بار شبکه را کاهش میدهد. دادههای سازماندهیشده، پاکسازیشده و تجزیه و تحلیلشده درباره عملکرد خط و حوادث شناساییشده به ابر میرود تا با دادههای خطوط و بخشهای دیگر ترکیب شود و نتیجه آن یک درک عملیاتی جامع و یک تصویر روشن در سطح سازمانی خواهد بود.

چالشها و فرصتها در خطوط تولید مدرن

اگر بخواهیم همچنان از سیستمهای تولید و توزیع پیچیده امروزی به طور کارآمد و قابل اعتماد استفاده کنیم، کار دشواری خواهد بود. سیستمهای بینایی ماشین سالهاست که به خودکارسازی این فرآیندهای کلیدی تولید کمک میکنند. موفقیت این تسهیلات اغلب بر اساس توان عملیاتی سنجیده میشود و هر گونه اختلال در جریان این فرآیند، هزینهها و جریمههای سنگینی را به همراه دارد. در نتیجه، اقدام سریع برای حل مشکلات و به حداقل رساندن زمان خرابی ضروری است، زیرا هر چند دقیقه از زمان که در حین تولید یا ارسال از دست برود، میتواند هزاران یا حتی میلیونها دلار خسارت به همراه داشته باشد. با این حال، مدیران تولید اغلب به اندازه کافی دادههایی از عملکرد مناسب سیستم ندارند تا بتوانند زمان وقوع مشکلات را تشخیص دهند و بنابراین در صورت بروز مشکلات، فقط حدس میزنند. و اطلاعات نظارت بر عملکردی که دارند اغلب به جای نشان دادن مسائل خاص یا روند مشکلات، فقط به میانگینهای کلی محدود میشود. نداشتن دید مناسب از عملیات خط منجر به موارد زیر میشود:

- توقف برنامهریزی نشده

- تعمیر و نگهداری معوق یا غیرضروری

- ناتوانی در شناسایی و تعیین دقیق محل وقوع هدررفتن

- عدم شناسایی علل کاهش نرخ و خطا

- ناتوانی در اندازه گیری، معیار و بهبود عملکرد در طول زمان

- عدم افزایش توان عملیاتی

- ارتباط ناکارآمد با مدیریت کارخانه

سه راه که پلتفرمهای محاسبه لبه میتوانند عملیات خط را تغییر دهند

این سه راه در زیر توضیح داده شده است:

نظارت بر عملکرد در زمان واقعی

دوربینهای هوشمند در امتداد خط تولید به گونهای طراحی شدهاند که در مورد تصاویری که به دست میآورند، اطلاعاتی را از خواندن بارکدها گرفته تا بررسی کیفیت محصول و نهایتا تا هدایت رباتها برای اندازهگیری تحمل قطعات به کاربر بدهند. در واقع حسگرهای هوشمند مراکز تولید و توزیع مدرن را در سراسر جهان متحول میکنند.

استفاده از رنج کامل داده های حسگر

تصویری که یک دوربین هوشمند به دست میآورد حاوی اطلاعات زیادی است و در مورد بارکدخوانهای صنعتی، سیستم نه تنها میتواند محتویات کد را بخواند، بلکه میتواند محل اعمال بارکد، کیفیت چاپ، آسیبهایی که ممکن است در مسیر چاپگر متحمل شده باشد و همچنین اطلاعات عملکرد دوربین داخلی را نشان دهد. هرچه دوربین پیچیدهتر باشد، اطلاعات گستردهتر و دقیقتر است. از همه این دادهها میتوان برای پاسخ به یک سوال مهم استفاده کرد؛ اگر بارکد با موفقیت خوانده نشد (که معمولاً به آن “ناخوانا” گفته میشود)، دلیل آن چیست؟

درک دلایل اصلی کاهش نرخ خواندن

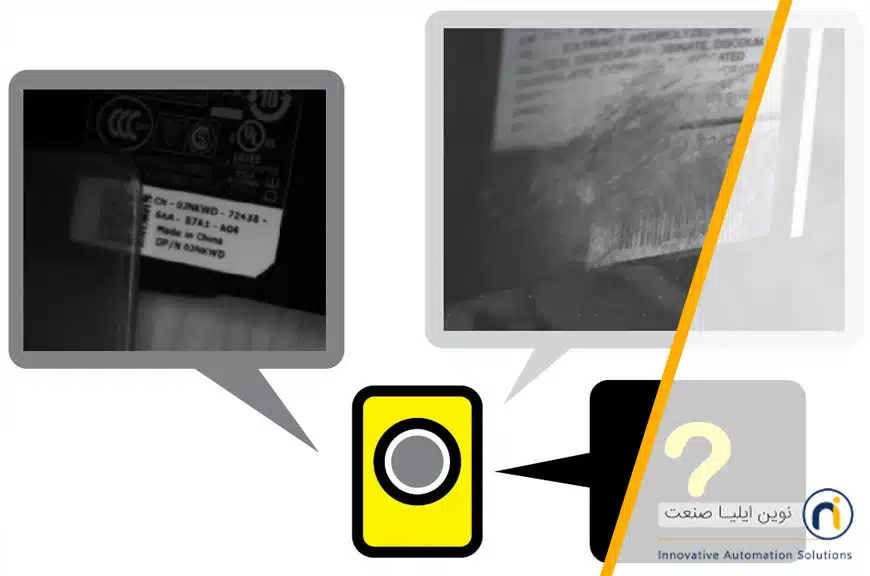

اگر سیستمی با سرعت 40 قسمت در ثانیه کار کند و سرعت خواندن شروع به کاهش نماید، ظرفیت سیستم برای بستهها یا کالاهای رد شده به سرعت به اشباع میرسد. وقتی به این نقطه رسید، این معضل پیش میآید؛ آیا باید خط را متوقف کرد و تکنسین را صدا کرد؟ این یکی از شرایط مخاطرهآمیز است، بدون شک هر دقیقه مهم محسوب میشود و این کاهش نرخ خواندن می تواند برخی ناهنجاریهای موقتی را به همراه داشته باشد که ربطی به قطعه یا بارکد ندارد، و ممکن است تکنسین نتواند چیزی پیدا کند. اینجاست که اهمیت نظارت بر عملکرد خود را نشان میدهد. با گزارش مداوم تمام دادهها از هر دوربین، پلتفرمهای محاسبه لبه میتوانند نظارتی مستمر و دقیق بر عملکرد داشته باشند. علاوه بر ذخیرهسازی فعال (active storage) و تجزیه و تحلیل، این دادهها می توانند یک گزارش کامل از شرایط روی خط در طول زمان ارائه دهند.

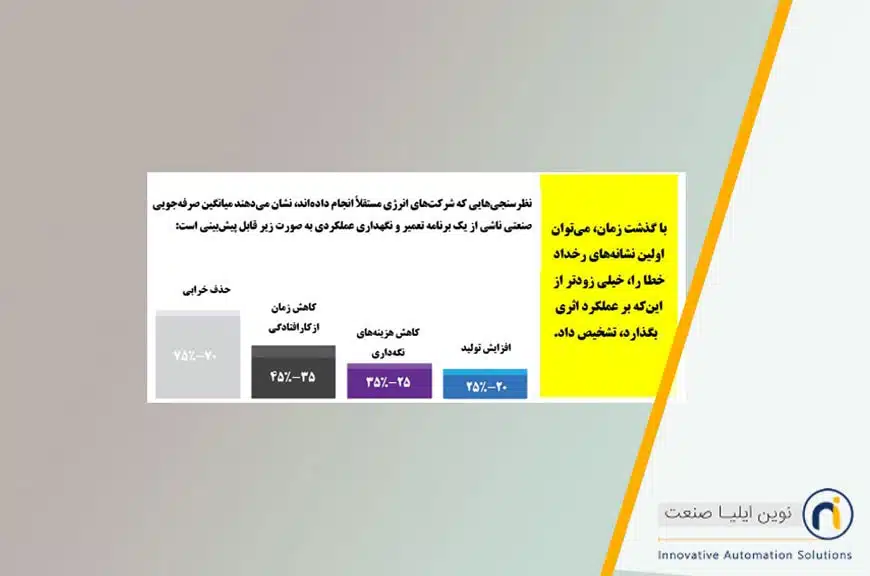

هر بار که مشکلی پیش میآید، مهندس کنترل میتواند بگردد و ببیند آیا قبلاً هم مشکلی وجود داشته است یا نه. با گذشت زمان، محاسبه لبه و تعمیر و نگهداری قابل پیشبینی این امکان را فراهم میکنند که اولین نشانههای خرابی پیشرو بسیار قبلتر از اینکه تأثیری بر عملکرد داشته باشد، تشخیص داده شوند. در نتیجه شرکت شاهد کاهش هزینههای تعمیر و نگهداری و ازکارافتادگی خواهد بود. برای مثال اگر فرسودگی در زمان اجرا از جمله برچسبهای نابجا و پاره شده یا گرفتگی نازل باعث نقص در عملکرد چاپگر شود، پس از مدتی شناسایی علت اصلی و اطمینان از انجام خدمات چاپگر دقیقاً در زمان مورد نیاز امکانپذیر میشود.

دریافت گزارش با اطلاعات عملی

اغلب مهندسان تولید باید برای تحلیل دادهها صفحات گسترده (spreadsheets) را ایجاد، دادهها را پاکسازی و جداول محوری و سایر نمایشگرهای داده را برای سازماندهی و درک اطلاعات مختص به خط خود را ایجاد کنند. این کار میتواند زمانبر باشد و اغلب اطلاعات ارزشمند را حذف میکند. پلتفرمهای محاسبه لبه، ایجاد گزارشهایی را امکانپذیر میسازند که میتوانند در فواصل زمانی منظم برای ارائه اطلاعات در مورد معیارهای مورد علاقه، توزیع شوند، بدون این که نیاز به کار اضافی باشد. سپس میتوان اطلاعات حیاتی از آن گزارشها را استخراج کرد و برای تصمیمگیری سریع به مدیریت ارسال کرد. چنین گزارشهایی به مهندس اجازه میدهد که پالس را روی تعداد قابل توجهی از خطوط نگه دارد. اگر بین یک خط و خط دیگر تفاوت وجود داشته باشد، میتوان تغییرات را برای تعیین علل زمینهای بررسی کرد. هشدارها را میتوان طوری تنظیم کرد که اگر معیارهای عملکرد، مانند نرخ خواندن یا توان عملیاتی، به زیر آستانههای معین افت کرد، فعال شوند.

استفاده از سوابق کد به عنوان بیمه انطباق

تولیدکنندگان بزرگ و سازندگان تجهیزات اصلی (OEM) که از قطعات تولیدکنندگان دیگر استفاده میکنند، معمولاً استانداردهای کیفیت کد را برای تامینکنندگان خود تعیین مینمایند و میتوانند هر چیزی را که دارای برچسبهایی کمتر از یک کیفیت خاص باشد، طبق قرارداد رد کنند. اما، اغلب، آن OEM ممکن است مشکلات مربوط به خواندن بارکد خود را داشته باشد. بدون استفاده از راه حل محاسبه لبه، اگر مشتری، قطعات را به دلیل نداشتن کیفیت کد مورد نیاز برگرداند، اثبات ادعایش دشوار خواهد بود. البته گاهی اوقات بازرسی مجدد نشان دهد که برچسبها یا کدها مشکلاتی دارند، اما نمیتواند منشا این مشکلات را مشخص کند. با این حال، اگر راهحل محاسبه لبهای در جای درست مورد استفاده قرار گیرد و سابقه واضحی از هر بارکد و برچسب وجود داشته باشد، نشان دادن اینکه اگر مشکلی وجود دارد، باید پس از خروج قطعه از کارخانه سازنده رخ داده باشد، آسان میشود. برای جستجوی مشکلات، نیازی به مرور تمام محصولاتی که قرار است ارسال شوند، وجود نخواهد داشت.

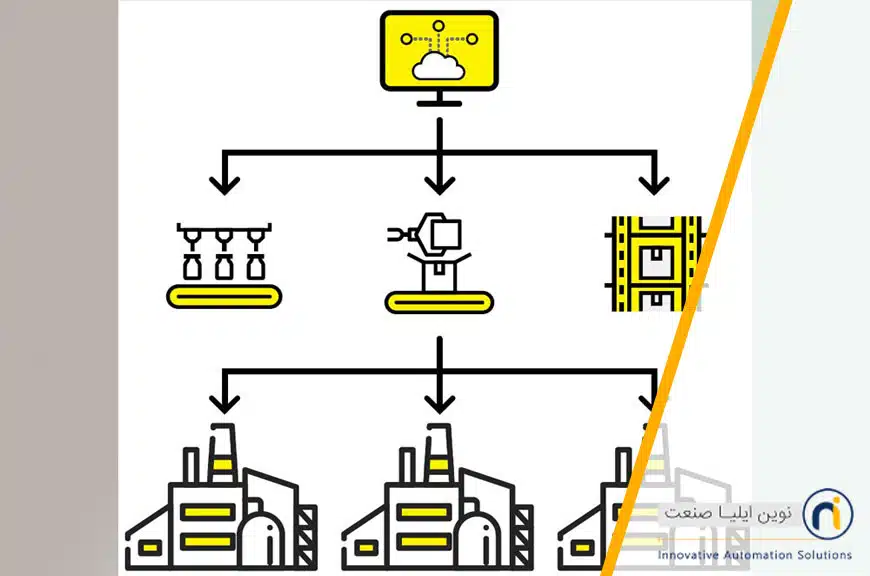

شبکهای گسترده از دستگاهها را به طور همزمان مدیریت کنید

راهاندازی یک خط تولید جدید مستلزم هماهنگی پیچیده بسیاری از سیستمهای مختلف مکانیکی و الکتریکی است. نصب بسیاری از سیستمهای حسگر که آن سیستمها را فعال میکنند از این قاعده مستثنی نیست. هر دستگاه ممکن است به رابط تنظیمات نرمافزاری خود به همراه اتصال فیزیکی به دستگاه نیاز داشته باشد. همچنین ممکن است تونلی وجود داشته باشد که به دهها دوربین هوشمند یا یک خط تولید با 100 دوربین یا نرمافزاری که از چندین دستگاه برای دریافت نمای 360 درجه همگام از یک محصول استفاده میکند، نیاز دارد. به علاوه، مدیریت نصب به این روش قدیمی، زمانبر و مستعد خطا است. با این حال، سیستمهای محاسبه لبه میتوانند مدیریت چندین دوربین را به طور همزمان ساده کنند؛ تنظیم آدرسهای IP، بارگیری سیستمافزار و نصب فایلهای پیکربندی. این مورد تضمین میکند که هر دستگاه دقیقاً دارای ویژگیها و نرمافزارهای یکسانی است و در طول اجرای آنها هیچگونه تغییری در نرمافزار یک دستگاه نسبت به دستگاه دیگری وجود ندارد. همچنین گزارشی از تمام تغییرات پیکربندی در صورت وقوع تغییراتی در نرمافزار که تأثیر منفی بر عملکرد داشته باشد، ارائه میدهد.

قابلیت انتقال قابلیت همکاری و امنیت دادهها

پلتفرمهای محاسباتی لبه میتوانند مقدار قابل توجهی از دادهها را برای نظارت بر عملکرد در زمان واقعی و تجزیه و تحلیل عملکرد خط تولید کنند. اما این تنها شروع سودمندی این دادهها است. این دادهها که فیلتر، یکپارچهسازی و تجزیه و تحلیل شدهاند، میتوانند به عنوان ورودی برای طیف گستردهای از سیستمهای دیگر، از جمله ERP ،MES و خط خاصی از برنامههای تجاری میزبانی شده در فضای ابری عمل کنند. تصمیمگیریها در هر سطحی که باشند، از دادههایی که نرمافزار محاسبه لبه تولید میکند، بهره میگیرند. با توجه به روشی که معمولاً سیستمها و نرمافزارها به کار میگیرند و بهروزرسانی میشوند، یک کارخانه و یک کسبوکار معمولاً دستگاهها و نرمافزارهای متعددی از تولیدکنندگان مختلف، با استانداردها و پروتکلهای پیام متفاوت دارند. هنگامی که محاسبه لبه در دسترس یک شرکت قرار می گیرد، طیف گستردهای از توابع برای داده ها کاربرد پیدا میکنند. محاسبه لبه توانایی تولید دادهها در فرمتهای مختلف را دارد که بدون پردازش توسط سیستمهای دیگر قابل استفاده است و امکان تصمیمگیری بهتری در هر سطح عملیاتی را فراهم میکند. انجام محاسبات در لبه دارای مزایای امنیتی نیز میباشد. با توزیع پردازش، ذخیره سازی و نرمافزارهای کاربردی در مکانهای مختلف، محاسبه لبه احتمال اینکه هر گونه اختلالی کل سیستم را از بین ببرد بسیار کمتر میکند. علاوه بر این، با پردازش دادهها به صورت محلی به جای ارسال هر بیت به ابر، محاسبه لبه میزان دادههای در معرض انتقال را به حداقل میرساند.

شناسایی تغییرات غیرمجاز در دستگاه های خواننده (Readers)

یکی از مزیتهای کلیدی محاسبه لبه این است که میتوان به راحتی درک کرد که آیا مشکل در سطح خط است یا در سطح خواننده و میتوان دید که آیا در کیفیت کد، کنتراست مانیتور، موقعیت کد یا معیارهای دیگر، مقدار پرت (outlier) وجود دارد یا خیر. در این روش با شناسایی علت اصلی میتوان برخی از رفتارهای نادرست جالب و بسیار رایج را آشکار سازد. در یک کارخانه شلوغ که چندین شیفت با چندین خط در حال فعالیت هستند و لزوماً موارد همچون عدم خواندن یا تأخیر بیش از حد گزارش میشود، یک راهحل اشتباه این است که میتوان دوربینی که دچار خطا شده است را تغییر داد، تا نرخ عدم خواندن را در آن خط، برای آن شیفت، به زیر آستانه کاهش یابد. ولی روز بعد، مهندس در شیفت اول میبیند که چیزی تغییر کرده است، اما نمیتواند دقیقاً بفهمد چه تغییراتی و چه زمانی ایجاد شده است. هنگامی که به وضوح میبینیم یک مشکل در خط وجود دارد و فردی که این خطا از او سرزده تمایلی به اعلام ندارد. یک “بهینهسازی” سریع برای یک موقعیت خاص به طور کلی منجر به کاهش سرعت (slowdown) قابل توجهی شده است. با محاسبه لبه، مهندس میتواند وارد شود، ببیند دقیقاً چه تغییراتی بوده، چه زمانی ایجاد شدهاند، و اثرات آن تغییر چیست. آنها میتوانند به حالت قبلی برگردند. پس از رفع این وضعیت، تجزیه و تحلیل گستردهتری را میتوان اجرا کرد تا ببینند که چه چیزی ممکن است باعث این نرخ بالای بدون خواندن (no-read) شده باشد. پرداختن به علت اصلی، راه حل اشتباه تنظیمات موردی دوربین را در آینده به حداقل میرساند.

هنگام دستیابی به راه حل محاسبه لبه به دنبال چه چیزی باشیم؟

یک راه حل محاسبه لبه خوب باید بتواند هم مزایای مستقیم و فوری داشته باشد و هم رشد سازمانی را در بلندمدت امکانپذیر کند. باید بتواند دادهها و گزارشهای مفید را به تمام سیستمهای موجود خروجی دهد. شاید مهمتر از همه، باید برای نیازهای خاص تولید بهینه شود. از آنجایی که هر راه حل محاسبه لبهای برای مدت طولانی دخیل خواهد بود، تصمیم مهم است. انتخاب راه حل اشتباه میتواند به طور قابل توجهی رشد آینده را محدود کند. خوشبختانه، معیارهای روشنی برای قضاوت و مقایسه راه حلهای محاسبه لبه برای خط تولید و کارخانه وجود دارد.

بهبود عملکردی فوری

راه حل باید بلافاصله برای مهندس قابل استفاده و سودمند باشد. نباید به هیچ تغییری در تجهیزات یا رویه نیاز داشته باشد. محاسبه لبه باید دادههایی را که دوربینهای هوشمند از قبل تولید میکنند، گرفته، ادغام کرده، فیلتر کرده و به شکلی مفید برای تصمیمگیری در مورد خط تولید تبدیل کند. این کار باید آسان و ساده باشد، بدون نیاز به کسب مهارتهای اضافی، دانش دقیق از سیستمهای بینایی، یا توانایی تفسیر مقادیر زیادی از دادههای جدید، با جریانهای کاری موجود مطابقت داشته باشد. نباید کار مهندس کنترل را سختتر یا پیچیدهتر کند و نباید نیازی داشته باشد تا به توجهی وظایف موجود که قبلاً در نظر گرفته شده، توجه شود. دستگاه محاسبه لبه باید از طریق یک سوئیچ اترنت (Ethernet)، به یک PLC متصل شود تا برای فعالسازی مورد استفاده قرار گیرد. این باید بدون اینکه بر معیارهای موجود تأثیر منفی بگذارد، برای مهندس قابل استفاده و آزمایش باشد.

رشد بلند مدت

مقیاسپذیری ممکن است مانند یک کلمه کلیدی به نظر برسد، اما در برنامهریزی کسب و کار واقعاً اهمیت دارد. بسیاری از راهحلهای به ظاهر قابل اجرا در مقیاس کوچک زمانی، وقتی که به طور گسترده مورد استفاده قرار میگیرند، دشوار و پرزحمت خواهند بود. این که بتوانیم یک شروع کوچک داشته باشیم، فقط تازه شروع کار است. همانطور که خط تولید با استفاده از یک پلتفرم محاسبه لبه شروع به گزارش در مورد بهرهوری بهبود یافته خود میکند، ناگزیر برای گسترش و پیادهسازی محاسبه لبه به طور گسترده، تحت فشار قرار میگیرد. با هر بار گسترش مقیاس، دامنه وسیعتری از دادهها، ارتباطات متقابل بیشتری با سیستمهای دیگر و خطر بیشتری برای بارگذاری دادهها وجود خواهد داشت. راه حل انتخاب شده باید بتواند که این نوع رشد را بدون احتیاج به تغییرات سفارشی مشتری، سیستمهای اضافی پرهزینه، یا مشاوران شخص ثالث، مدیریت کند.

مختص برنامه شما ساخته شده است

بسیاری از راه حلهای نرم افزار محاسبه لبه عمومی هستند. آنها تقریباً برای هر دامنهای اعمال میشوند، بنابراین راه حلی سلسله مراتبی میتواند باشد که جزئیات روزمره کار در خط تولید را در نظر نمیگیرد. راه حل نباید مستلزم دانستن اطلاعات زیادی در مورد سیستمهای بینایی، آمار یا طراحی رابط کاربر باشد. یک مهندس کنترل نیازی به دیدن همه دادهها ندارد، او باید دادههای مناسب یا داده های خاص برنامه خود را ببیند. فقط فرد پشتیبان محاسبه لبه با داشتن دانش دقیق از عملیات خط تولید میتواند رابطهای کاربری، نمایشگرها و ارائه گزارشها، بدون تحمیل کار اضافی یا درماندگی به فرد مهندس کمک کند.

مرئی کردن آنچه قابل مشاهده نیست

در علامتگذاری مستقیم قطعه (DPM) یک کد به جای استفاده از برچسب، مستقیماً روی قطعه علامتگذاری میشود. این در تنظیمات خاصی مفید است، اما به این معنی است که کد مستقیماً از زیرلایه خوانده میشود.

اگر بارکدخوان برای اجرای فعلی قطعات بهینه شده باشد و قسمت بعدی مات یا براقتر باشد، نرخ خواندن کاهش مییابد. مهندس ممکن است خواننده را تغییر دهد تا دوباره نرخ را بالا ببرد، تا فقط وقتی سطح دوباره تغییر کرد، افت غیرمنتظره دیگری داشته باشد. بدون محاسبه لبه، این ممکن است یک این عملکرد اشتباه بارکدخوان ناشناخته باقی بماند، همان دستگاهی که نیاز به تعمیر و سرویس داشته است. با دانستن این، مهندس میتواند به تاریخچه تعمیرات برگردد، تنظیمات بارکدخوان را ببیند و بفهمد که چگونه آنها با ارسال قطعات مرتبط هستند.

انعطاف پذیری خروجی

دادههای تولید شده توسط یک سیستم محاسبه لبه میتواند توسط بسیاری از نرمافزارها و سیستمهای تجاری مختلف در یک کارخانه مدرن استفاده شود. استفاده از این دادههای غنی در طول زمان رشد و تکامل خواهد یافت. یک معماری غیرقابل انعطاف یا بسته که نمیتواند دادههای منطبق با طیف گستردهای از پروتکلها را صادر کند، به سرعت منجر به ایجاد تأخیرها و هزینهها میشود و درخواستها برای بخشهای IT که قبلاً هم درگیر بودهاند، افزایش میدهد. سیستم محاسبه لبه باید با تمام سیستمهای موجود در کارخانه و شرکت به خوبی کار کند و در ارتباط باشد.

افزایش تعداد

در عملیاتهایی با حجم بسیار بالا، حتی یک میزان خطای کوچک میتواند منجر به رد تعداد زیادی قطعه شود. اما چون تعداد زیادی از دلایل مختلف وجود دارد که این قطعات رد شدهاند، ممکن است هنوز هیچ راه مقرون به صرفهای برای مقابله با این مشکل وجود نداشته باشد. حتی با نرخ دقت 99.6 درصد، عملیاتی که 750000 قطعه را در روز پردازش میکند، در نهایت با 3000 قطعه رد شده در هر روز، و بیش از 15000 قطعه در هفته، به پایان میرسد. اما بعید به نظر میرسد که بودجهای اختصاص داده شود تا چند نفر برای مرتب کردن 3000 تصویر از بارکدهای نادرست در روز استخدام شوند و برچسبهای آسیبدیده، برچسبهای گم شده، برچسبهای با اندازه نادرست و جعبههای نادرست را مشخص کنند. حتی اگر بتوان این کار را کرد، گرفتن تصمیمات و استفاده از تصمیمگیری این افراد در مورد محل انجام تعمیرات یا بهبودها دشوار است. یک سیستم محاسبه لبهای که خطاهایی را در طبقهبندی نمایش میدهد و در صورت نیاز گزارشها را ارائه میدهد، به سرعت نشان میدهد که در کجا بهبود یا اصلاح میتواند نرخ خطا را کاهش داده و تعداد رد شدهها را کاهش دهد و در عین حال حجم بالا را حفظ کند.

راه حل محاسبه لبه

بهبود سرعت و بهرهوری مستلزم دید بیشتر نسبت به اتفاقاتی است که در زمان واقعی روی خط اتفاق میافتد. پلت فرم هوش لبه (EI) Cognex این قابلیت را برای مهندسان کنترل فراهم میکند. EI دادههای بزرگ را به دادههای هوشمند تبدیل میکند تا کارآیی و توان عملیاتی کلی را بهبود بخشد. این به طور کامل با دستگاههای Cognex و مسیرهای عبورکالا و قطعات برای سادهسازی مدیریت دستگاه یکپارچه شده است و از دادههای تولید شده استفاده میکند تا یک گزارش بصری و خاص صنعتی از عملکرد سیستم ارائه دهد تا اپراتورها بتوانند مسائل را به سرعت شناسایی و حل کنند.

چشم انداز خود را بسازید

سیستمهای بینایی دو بعدی

سیستمهای بینایی ماشین Cognex در توانایی خود در بازرسی، شناسایی و هدایت قطعات بیبدیل هستند. استقرار آنها آسان است و عملکرد قابل اعتماد و قابل تکرار را برای چالش برانگیزترین برنامهها ارائه میدهند.

سیستمهای دید سه بعدی

پروفایلرهای لیزری Cognex In-Sight و سیستمهای دید سهبعدی، قدرت و انعطافپذیری نهایی را برای دستیابی به نتایج اندازهگیری قابل اعتماد و دقیق برای چالشبرانگیزترین برنامههای کاربردی سهبعدی فراهم میکنند.

نرم افزار VISION

نرمافزار Cognex vision فناوریهای بینایی پیشرو در صنعت، از بینایی ماشین سنتی گرفته تا تجزیه و تحلیل تصویر مبتنی بر یادگیری عمیق را برای پاسخگویی به نیازهای رشد و توسعه سیستم، ارائه میکند.

بارکد خوان

بارکدخوان های صنعتی Cognex و پایانههای موبایل با الگوریتمهای ثبت شده بالاترین نرخ خواندن کدهای 1 بعدی، 2 بعدی و DPM را بدون توجه به نماد بارکد، اندازه، کیفیت، روش چاپ یا سطح ارائه میدهند.

شرکت نوین ایلیا صنعت از جمله شرکتهایی است که با دارا بودن نمایندگی رسمی برندهای فوقالعاده معتبری چون باسلر و سنسوپارت، نقش مهمی در زمینه طراحی و تولید سنسور پردازش تصویر و بهینهسازی فناوریهای مربوط به آن در ایران ایفا میکند. این شرکت با واردات قطعات و تجهیزات مطمئن و اورجینال به کشور، خدمات خود را به طرزی شایسته و با ضمانت معتبر به مشتریان خود ارائه مینماید. در حال حاضر شرکت نوین ایلیا صنعت در زمینه واردات فناوری پردازش تصویر، طراحی، پیادهسازی، نصب و راه اندازی سنسورها و ابزارها و دستگاههای لازم در این خصوص، به صورتی بی رقیب، پیشتاز میدان میباشد. در صورت نیاز به مشاوره در مورد این فناوری و یا هرگونه سوال درباره سنسور پردازش تصویر، ماشینهای بینایی، دوربینهای صنعتی و هوشمند کافی است با ما تماس بگیرید.