انقلاب دیپلرنینگ در کنترل کیفی: راهنمای جامع ادغام هوش مصنوعی با دوربینهای صنعتی Basler

مقدمه: پایان عصر الگوریتمهای خشک صنعت تولید در حال گذر از یک نقطه عطف تاریخی است. برای دههها، سیستمهای بینایی ماشین (Machine Vision) بر پایه قوانین ثابت و کدنویسی دستی (Rule-Based Algorithms) استوار بودند. در…

مقدمه: پایان عصر الگوریتمهای خشک

صنعت تولید در حال گذر از یک نقطه عطف تاریخی است. برای دههها، سیستمهای بینایی ماشین (Machine Vision) بر پایه قوانین ثابت و کدنویسی دستی (Rule-Based Algorithms) استوار بودند. در این روش سنتی، مهندسان مجبور بودند برای هر نقص احتمالی، کدی بنویسند: «اگر لبه قطعه بیش از ۲ میلیمتر انحراف داشت، آن را رد کن» یا «اگر کنتراست پیکسلها در ناحیه X تغییر کرد، خطا اعلام کن». این روش برای محیطهای کنترلشده و قطعات صلب عالی بود، اما در مواجهه با پیچیدگیهای دنیای واقعی، شکست میخورد.

امروزه، با ورود یادگیری عمیق (Deep Learning) به خطوط تولید، پارادایم تغییر کرده است. ما دیگر به کامپیوتر نمیگوییم دنبال چه بگرد، بلکه به او هزاران تصویر نشان میدهیم و میگوییم خودت یاد بگیر چه چیزی سالم و چه چیزی معیوب است. در این مقاله جامع، به بررسی تخصصی ادغام دیپلرنینگ در کنترل کیفی میپردازیم و نقش کلیدی سختافزارهای پیشرو جهان، بهویژه دوربینهای Basler، را در این اکوسیستم بررسی میکنیم. چرا که در دنیای هوش مصنوعی، کیفیت داده (تصویر) حرف اول و آخر را میزند.

فصل اول: چرا کنترل کیفی مدرن به دیپلرنینگ نیاز دارد؟

تفاوت اصلی بینایی ماشین کلاسیک و راهکارهای مبتنی بر هوش مصنوعی (AI) در مدیریت تغییرپذیری (Variability) است. سیستمهای سنتی در برابر تغییرات نوری، بافتهای پیچیده و عیوب پیشبینینشده ناتوان هستند. دیپلرنینگ این خلأ را پر میکند.

۱. درک بافت (Texture Understanding)

بسیاری از سطوح صنعتی دارای بافت هستند (مثل پارچه، چوب، یا فلزات برسخورده). الگوریتمهای کلاسیک در تفکیک بافت طبیعی از نقص واقعی (مثل یک خراش ریز) دچار مشکل میشوند. شبکههای عصبی کانولوشنی (CNN) میتوانند الگوهای پیچیده بافت را یاد بگیرند و هر ناهنجاری را که با آن الگو همخوانی ندارد، شناسایی کنند.

۲. انعطافپذیری در برابر نویز محیطی

در محیط کارخانه، نور تغییر میکند، قطعات ممکن است کمی چرب باشند یا زاویه قرارگیری آنها دقیق نباشد. مدلهای دیپلرنینگ که با دادههای متنوع آموزش دیدهاند (Data Augmentation)، نسبت به این نویزها مقاوم هستند و نرخ خطای کاذب (False Reject) را به شدت کاهش میدهند.

۳. حل مسائل تعریفنشده (Classification & Anomaly Detection)

گاهی اوقات ما نمیدانیم نقص چه شکلی است؛ فقط میدانیم قطعه سالم چه شکلی است. روشهای تشخیص ناهنجاری(Anomaly Detection) در دیپلرنینگ به سیستم اجازه میدهد هر چیزی را که شبیه قطعه سالم نیست رد کند، حتی اگر قبلاً آن نوع نقص را ندیده باشد.

فصل دوم: نقش حیاتی دوربین در اکوسیستم AI (چرا Basler)

یک باور غلط در بین توسعهدهندگان نرمافزار وجود دارد که مدل هوش مصنوعی میتواند تصاویر بد را اصلاح کند. در صنعت، این اشتباه مهلک است. اصل Garbage In, Garbage Out اینجا حاکم است. اگر تصویر ورودی نویز داشته باشد، بلور (Blur) شده باشد یا داینامیک رنج پایینی داشته باشد، دقیقترین مدلها هم اشتباه میکنند.

شرکت آلمانی Basler AG، بزرگترین تولیدکننده دوربینهای صنعتی در جهان، سبد محصولات خود را دقیقاً برای رفع نیازهای دیپلرنینگ بهینه کرده است.

۱. سنسورهای با کیفیت بالا (High-Quality Imaging)

دوربینهای سری Basler ace 2 و ace U از سنسورهای مدرن CMOS سونی (سری Pregius و Starvis) استفاده میکنند. این سنسورها نویز تصویر بسیار پایینی دارند. نویز کمتر یعنی شبکه عصبی سریعتر همگرا میشود (Converge) و با تعداد تصاویر آموزشی کمتری به دقت بالا میرسد.

۲. پایداری تصویر (Image Consistency)

مدلهای دیپلرنینگ به تغییرات ناگهانی حساس هستند. دوربینهای Basler با ویژگیهای Firmware داخلی مثل PGI (مجموعه ویژگیهای بهبود تصویر انحصاری باسلر)، تصاویری شفاف، با رنگهای واقعی و شارپنس بالا تولید میکنند که پیشپردازش نرمافزاری را کاهش میدهد.

۳. مدیریت پهنای باند با Compression Beyond

در پروژههای دیپلرنینگ، معمولاً تصاویر با رزولوشن بالا نیاز داریم. انتقال این حجم داده میتواند پهنای باند GigE یا USB 3.0 را اشباع کند. تکنولوژی Compression Beyond در دوربینهای سری ace 2 Pro به شما اجازه میدهد تصاویر را به صورت فشرده (Lossless) ارسال کنید، که نرخ فریم (FPS) را افزایش میدهد بدون اینکه جزئیات حیاتی برای هوش مصنوعی از دست برود.

فصل سوم: معماری سیستم و گردش کار (Workflow)

پیادهسازی یک پروژه کنترل کیفی با دوربین باسلر و دیپلرنینگ شامل چهار مرحله کلیدی است:

مرحله ۱: جمعآوری داده (Image Acquisition)

این سنگ بنای پروژه است. باید دوربین Basler را در خط نصب کنید و هزاران تصویر از قطعات سالم و معیوب بگیرید.

- نکته فنی: استفاده از SDK قدرتمند pylon به شما اجازه میدهد تصاویر را مستقیماً با فرمتهای خام (Raw Bayer) ذخیره کنید تا حداکثر اطلاعات حفظ شود.

- نورپردازی: استفاده از نورپردازی ساختیافته (Structured Light) یا نورهای Dome برای حذف سایهها ضروری است.

مرحله ۲: برچسبگذاری (Labeling)

تصاویر باید توسط انسان متخصص دستهبندی شوند. ابزارهایی مثل CVAT یا LabelImg استفاده میشوند. کیفیت این مرحله سقف دقت مدل شما را تعیین میکند. اگر انسان نتواند عیب را در تصویر ببیند، هوش مصنوعی هم نخواهد توانست.

مرحله ۳: آموزش مدل (Training)

در این مرحله، از فریمورکهایی مثل TensorFlow، PyTorch یا پلتفرمهای بدون کد (No-Code) استفاده میشود. دادهها به سرورهای قدرتمند مجهز به GPU تزریق میشوند تا شبکه عصبی الگوها را یاد بگیرد.

- معماریهای محبوب: برای تشخیص عیوب معمولاً از مدلهای Segmentation (مثل U-Net) یا Object Detection (مثل YOLOv8) استفاده میشود.

مرحله ۴: استقرار (Inference)

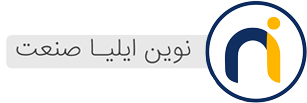

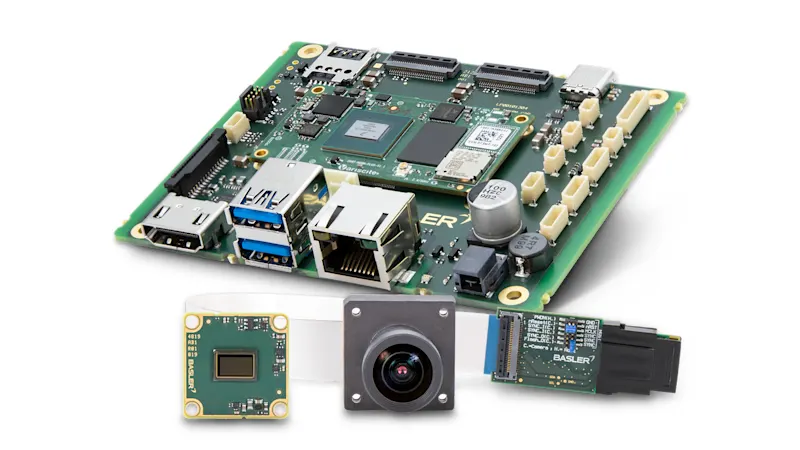

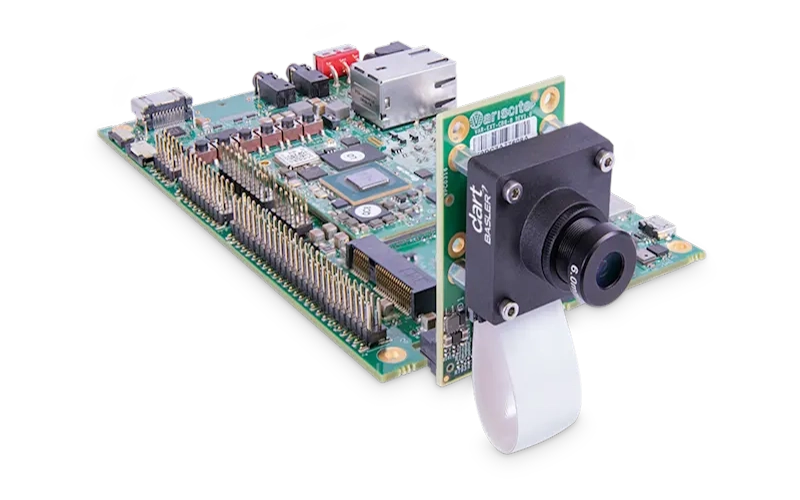

اینجاست که دوربین باسلر به سیستم متصل میشود. مدل آموزشدیده روی یک کامپیوتر صنعتی (IPC) یا بردهای امبدد مثل NVIDIA Jetson اجرا میشود.

- نقش pylon vTools: باسلر اخیراً ابزارهای پردازشی (vTools) را معرفی کرده که به شما اجازه میدهد عملیات پیشپردازش (مثل برش تصویر، تغییر اندازه، یا اصلاح رنگ) را قبل از ارسال به مدل دیپلرنینگ، با سرعت بالا انجام دهید.

فصل چهارم: کاربردهای واقعی و مطالعات موردی

بیایید نگاهی به سناریوهای واقعی بیندازیم که در آنها ترکیب دوربینهای Basler و دیپلرنینگ معجزه میکند:

۱. بازرسی سطح فلزات (Surface Inspection)

در صنایع خودروسازی، تشخیص “خراش” (Scratch) و “فرورفتگی” (Dent) روی بدنه رنگشده بسیار دشوار است. بازتاب نور در سطوح براق، الگوریتمهای سنتی را کور میکند.

- راهکار: استفاده از دوربینهای Basler با رزولوشن بالا (مثلاً ۲۰ مگاپیکسل) و لنزهای تلسنتریک. مدل دیپلرنینگ یاد میگیرد که بازتاب نور را نادیده بگیرد و فقط روی تغییرات بافت تمرکز کند.

۲. خواندن کدهای دشوار (Industrial OCR)

تاریخ تولید یا شماره سریالهایی که روی فلز حک میشوند (Dot Peen) یا روی پلاستیکهای همرنگ چاپ میشوند، اغلب کنتراست پایینی دارند یا مخدوش هستند.

- راهکار: شبکههای عصبی OCR مدرن میتوانند حتی کدهایی که نیمی از آنها پاک شده یا زاویه دارند را بخوانند. دقت دوربین در ثبت لبههای کاراکترها در اینجا حیاتی است.

۳. سورتینگ مواد غذایی (Food Sorting)

درجهبندی میوهها یا آجیل بر اساس کیفیت. هیچ دو گردویی شبیه هم نیستند.

- راهکار: استفاده از دوربینهای رنگی Basler. مدل Classification آموزش میبیند تا ترکیبی از شکل، رنگ و بافت را تحلیل کند و محصول را به درجات مختلف (Grade A, B, C) دستهبندی کند.

۴. بررسی حضور/عدم حضور قطعات

آیا تمام خازنها روی برد مدار چاپی (PCB) نصب شدهاند؟ آیا کانکتور درست جا رفته است؟

- راهکار: مدلهای Object Detection مثل YOLO میتوانند در میلیثانیه تمام اجزای برد را شناسایی و شمارش کنند. سرعت شاتر Global Shutter در دوربینهای باسلر باعث میشود حتی در حرکت سریع نوار نقاله، تصویر تار نشود.

فصل پنجم: سختافزار پیشنهادی (The Winning Combo)

برای راهاندازی یک سیستم قدرتمند، پیشنهاد ما این ترکیب سختافزاری است که در بازار ایران نیز در دسترس و محبوب است:

- دوربین: Basler ace 2 Pro (مدلهای a2A1920-160ucPRO برای رنگی یا a2A1920-160umPRO برای مونوکروم). این دوربینها تعادل عالی بین قیمت، سرعت و کیفیت دارند.

- لنز: لنزهای سری Basler Premium یا Computar با رزولوشن متناسب با سنسور.

- پردازشگر: NVIDIA Jetson Orin Nano یا Orin NX. این ماژولها قدرت GPU فوقالعادهای برای اجرای مدلهای هوش مصنوعی در لبه (Edge) دارند.

- نرمافزار: pylon SDK برای ارتباط با دوربین + فریمورک PyTorch برای اجرای مدل AI.

فصل ششم: چالشها و نکات کلیدی برای موفقیت

اجرای دیپلرنینگ بدون چالش نیست. توجه به نکات زیر میتواند تفاوت بین شکست و موفقیت پروژه باشد:

- دادههای نامتوازن (Imbalanced Data): در خطوط تولید واقعی، خوشبختانه ۹۹٪ محصولات سالم هستند. اما برای آموزش مدل، ما به عکسهای خرابی نیاز داریم. جمعآوری عکس خرابی دشوار است. راهکار؟ تولید عیوب مصنوعی یا استفاده از روشهای Anomaly Detection که فقط با عکسهای سالم آموزش میبینند.

- تغییرات نوری: اگر نور محیط کارخانه در طول روز تغییر میکند، مدل گیج میشود. همیشه از محفظه (Box) بسته و نورپردازی کنترلشده صنعتی استفاده کنید.

- تأخیر (Latency): مدلهای دیپلرنینگ سنگین هستند. استفاده از تکنیکهایی مثل TensorRT شرکت انویدیا میتواند سرعت پردازش را تا ۱۰ برابر افزایش دهد و سیستم را برای خطوط پرسرعت آماده کند.

نتیجهگیری

استفاده از دیپلرنینگ در کنترل کیفی دیگر یک رویا یا یک پروژه آزمایشگاهی نیست؛ این یک ضرورت صنعتی است. ترکیب چشمهای دقیق (دوربینهای صنعتی Basler) با مغز هوشمند (الگوریتمهای Deep Learning) به تولیدکنندگان اجازه میدهد تا به سطحی از کیفیت و کارایی برسند که پیش از این غیرممکن بود.

دوربینهای باسلر با ارائه تصاویر باکیفیت، پایدار و قابل اعتماد، زیرساخت لازم برای تغذیه مدلهای هوش مصنوعی را فراهم میکنند. برای صنایع ایران که به دنبال افزایش بهرهوری و کاهش ضایعات هستند، سرمایهگذاری روی این تکنولوژی، بازگشت سرمایه (ROI) سریعی را تضمین میکند. آینده کنترل کیفی، هوشمند، خودکار و یادگیرنده است و این آینده همین امروز در دسترس است.

منابع و مراجع برای مطالعه بیشتر:

Basler AG Whitepapers: “Deep Learning in Computer Vision”

NVIDIA Developer Blog: “Edge AI for Industrial Inspection”

Vision Systems Design: “The shift from Rule-based to Deep Learning”

مستندات فنی pylon Camera Software Suite

دیپلرنینگ توانایی درک الگوهای پیچیده، بافتها و عیوب غیرقابل پیشبینی را دارد. برخلاف الگوریتمهای Rule-Based، این روش به تغییرات نور، تنوع قطعات و نویز محیطی مقاومتر است و نرخ خطای Reject اشتباه را به شکل محسوسی کاهش میدهد.

کیفیت تصویر ورودی مستقیماً روی دقت مدلهای Deep Learning تأثیر میگذارد. دوربینهای صنعتی با نویز کم، Global Shutter و پایداری تصویر، دادهای قابل اعتماد تولید میکنند که باعث آموزش سریعتر و استنتاج دقیقتر مدل میشود.

دوربینهای Basler به دلیل استفاده از سنسورهای باکیفیت سونی، SDK قدرتمند pylon، پایداری طولانیمدت و سازگاری کامل با سیستمهای صنعتی، گزینهای ایدهآل برای پروژههای Deep Learning در کنترل کیفی محسوب میشوند.

بله. با استفاده از روشهای Anomaly Detection، مدل میتواند فقط با دیدن نمونههای سالم آموزش ببیند و هر گونه انحراف غیرعادی از الگوی نرمال را بهعنوان عیب شناسایی کند، حتی اگر نوع آن قبلاً تعریف نشده باشد.

عیوب سطحی مانند خش، ترک، فرورفتگی، تغییر رنگ، نقصهای بافت، چاپ ناقص نوشتهها (OCR صنعتی) و خطاهای مونتاژ از جمله مواردی هستند که دیپلرنینگ در آنها عملکرد بسیار بهتری نسبت به روشهای سنتی دارد.

برای آموزش مدل معمولاً به GPU نیاز است، اما در مرحله اجرا (Inference) میتوان از کامپیوترهای صنعتی یا بردهایی مثل NVIDIA Jetson استفاده کرد. این موضوع باعث میشود سیستم حتی در لبه خط تولید (Edge AI) نیز قابل اجرا باشد.

بسته به پیچیدگی مسئله، معمولاً چند صد تا چند هزار تصویر کافی است. استفاده از دوربینهای باکیفیت Basler باعث میشود با دادهی کمتر نیز به دقت قابل قبول دست پیدا کرد.

بله. با بهینهسازی مدلها (مثلاً با TensorRT) و استفاده از دوربینهای پرسرعت Basler، امکان پردازش تصاویر در چند میلیثانیه وجود دارد و سیستم میتواند بدون ایجاد گلوگاه در خط تولید کار کند.

در Edge AI پردازش مستقیماً کنار خط تولید انجام میشود که باعث کاهش تأخیر، افزایش امنیت داده و عدم وابستگی به اینترنت میشود. این روش در محیطهای صنعتی گزینهی ترجیحی محسوب میشود.

در اغلب پروژههای صنعتی بله. کاهش ضایعات، افزایش کیفیت نهایی محصول، حذف بازرسی انسانی تکراری و کاهش توقف خط تولید معمولاً باعث بازگشت سرمایه در بازهای کمتر از یک سال میشود.